Een efficiënte methode om Goods-to-person systemen te vergelijken

(Advertorial)De technologische vooruitgang van de afgelopen jaren heeft vooral geleid tot verbeterde prestaties bij het orderverzamelen. Opvallend zijn de geavanceerde Goods-to-Person orderverzamelsystemen die steeds meer worden toegepast en bij voorkeur passen bij magazijnen die op zoek zijn naar hoge prestaties, kwalitatief hoogwaardig orderverzamelen en een lagere belasting voor de medewerkers.

Het uitgangspunt van deze systemen is het transport van de bestelde producten naar de medewerker op een vaste werkplek. Dit in tegenstelling tot het klassieke orderverzamelen, waarbij de orderpickers zich door het magazijn moeten verplaatsen om de verschillende items te moeten picken. GtP systemen verbeteren vooral piece picking activiteiten (vaak retail), maar zijn daarnaast ook zeer geschikt voor de tijdelijke opslag van complete bestellingen, voordat ze gepalletiseerd en verzonden worden. Verschillende toepassingen zijn dus mogelijk.

Welke verschillende systemen zijn er?

Er zijn meerdere soorten Goods-to-Person systemen en het aanbod breidt zich alsmaar uit. Het grote verschil tussen deze oplossingen zijn de soorten apparatuur die op de dimensionale assen (horizontaal, verticaal) worden gebruikt voor het transport tussen opslag en de pickstations. Als een enkel apparaat beide bewegingen kan uitvoeren, dan is flexibiliteit het grote voordeel van het systeem. Omgekeerd, als de apparatuur op een enkele as functioneert, zal het systeem betere prestaties kunnen leveren.

Afhankelijk van deze criteria, kunnen we deze oplossingen in verschillende categorieën indelen:

Shuttlesysteem: de opslagruimte is verdeeld in verschillende niveaus, die gekoppeld zijn aan shuttles die de ophaal- en afzetbewegingen op de horizontale as uitvoeren. Liften zorgen voor de verticale bewegingen van de lastdragers.

Miniload: een miniload kraan beweegt horizontaal en een mechanisme op de kraan voor het pakken en afzetten van de lastdragers zorgt voor de verticale bewegingen. Zo kan elke opslagpositie bereikt worden.

Mobiele robots met rekken: de opslagruimte is gevuld met legbordrekken, die door autonome mobiele robots naar de pickstations worden gebracht, waar de bestelde producten gepakt kunnen worden.

Mobiele robots met 2 of 3 dimensies: hier worden vooral bakken met één vaste afmeting gebruikt. Mobiele robots pakken bakken uit het opslagsysteem om ze naar het pickstation te brengen (en vice versa). Deze robots bewegen zich 2 of 3- dimensionaal (bv. dubbeldiepe opslag).

Verticale opslagsystemen: systemen vergelijkbaar met een toren omvatten een verticaal geautomatiseerd opslagsysteem; veelal uitgerust met brede bakken met een onderverdeling.

Wat zijn de voordelen van een dergelijke oplossing?

De toepassing van deze orderverzameloplossingen heeft de wijze waarop we werken op meerdere manieren beïnvloed:

Responsiviteit, oftewel het reactievermogen van het systeem om de bestellingen in zeer korte tijd klaar te maken. Afhankelijk van het gekozen systeem, kan dit variëren van enkele minuten tot een uur. De wijze waarop de assen worden benut is ook een cruciaal punt om in gedachten te houden bij het beoordelen van het reactievermogen van het systeem. Batch verwerking, oftewel het picken van orders in twee stappen, of het gebruik van oplossingen die tegelijkertijd horizontaal en verticaal opereren (risico op knelpunten) zijn factoren die een negatieve invloed kunnen hebben op het reactievermogen van het systeem.

Opslagdichtheid, oftewel de mate waarin de inhoud van het magazijn (vaak tussen 10 en 12 meter hoog) wordt benut. Een Goods-To-Person-systeem omvat een opslaggedeelte die beter rendeert dan in een manueel magazijn. Twee grote voordelen van dit systeem zijn namelijk de grotere opslagcapaciteit en de ruimtebesparing. Met deze voordelen moet rekening worden gehouden bij het vergelijken van verschillende systemen. Maakt het systeem efficiënt gebruik van de volledige ruimte? Zowel qua oppervlak als in de hoogte? Is het transport van de lastdragers geoptimaliseerd om elk risico op opstoppingen te voorkomen?

Maximaal economisch resultaat, oftewel de winstgevendheid van het systeem afhankelijk van de inzet of type activiteit waarvoor het zal worden gebruikt. Dit economisch resultaat varieert sterk afhankelijk van het benodigde opslagvolume, uitgedrukt in aantal opslaglocaties, en de beoogde maximale output, uitgedrukt in orderregels per uur. De verhouding tussen beide waarden maakt het mogelijk om snel te bepalen welke oplossing het beste rendeert; dat wil zeggen de technologie die het beste economische resultaat zal opleveren.

Welke technologieën zijn er om prestaties en responsiviteit te optimaliseren?

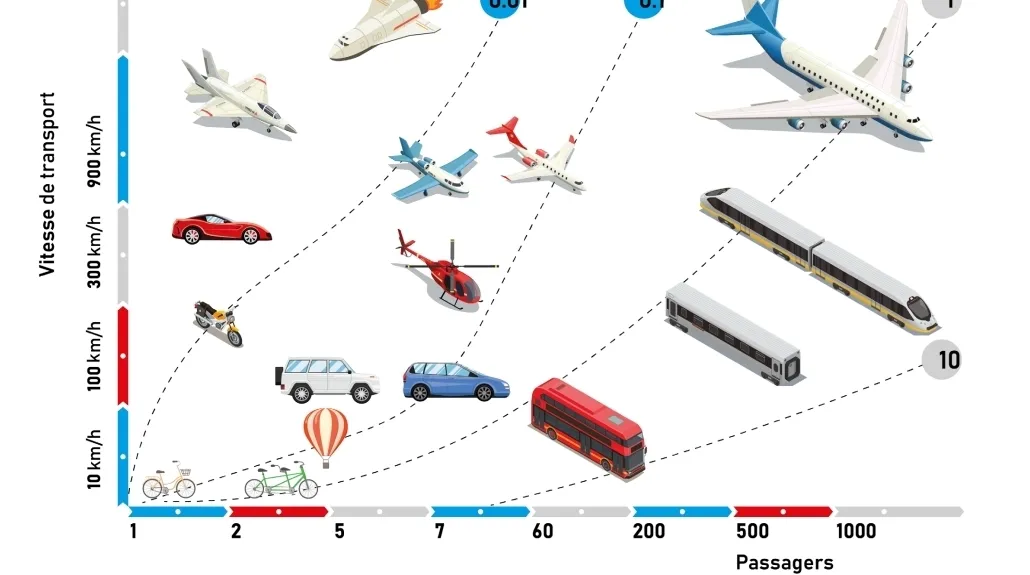

Geautomatiseerde orderverzamelsystemen zijn eigenlijk te vergelijken met een vervoersmiddel.

Het gaat om het vervoeren van een bepaald aantal mensen (vergelijk: bakken, containers, goederen… enz.) met een bepaalde snelheid naar hun eindbestemming (of naar de pickstations).

Zoals deze grafiek laat zien, kan een fiets 1 persoon vervoeren met een snelheid tussen 0 en 50 km/u, terwijl een auto 4 tot 5 personen kan vervoeren met een maximale snelheid van 150 km/u. Ten slotte kan een hogesnelheidstrein 500 passagiers vervoeren met een snelheid van 300 km/u.

Door deze informatie in een grafiek te plaatsen, kunnen de verschillende vervoersmiddelen worden ingedeeld met behulp van een efficiëntiewaarde, die wordt verkregen door het aantal passagiers te delen door de snelheid waarmee we ze willen vervoeren. Deze berekening resulteert in een factor die voor deze grafiek varieert tussen 0,01 en 10, overeenkomend met het aantal mensen per uur en per kilometer dat we kunnen vervoeren. Op deze wijze kunnen deze systemen dus vergelijken op efficiëntie en investering.

Dezelfde opzet kan ook worden gebruikt voor gerobotiseerde Goods-To-Person orderverzamelsystemen: een bepaalde hoeveelheid producten moet met een bepaalde snelheid naar een specifieke bestemming worden vervoerd. Bij het berekenen van de efficiëntiewaarde wordt in plaats van het aantal passagiers nu gerekend met het aantal lastdragers (die meerdere producten kunnen bevatten, zoals bakken) en de verplaatsing van deze lastdragers (in plaats van ‘snelheid’ in de vorige berekening). Anders gezegd: de verhouding tussen het aantal te picken orderregels en het aantal productreferenties (SKU’s) aanwezig in het systeem.

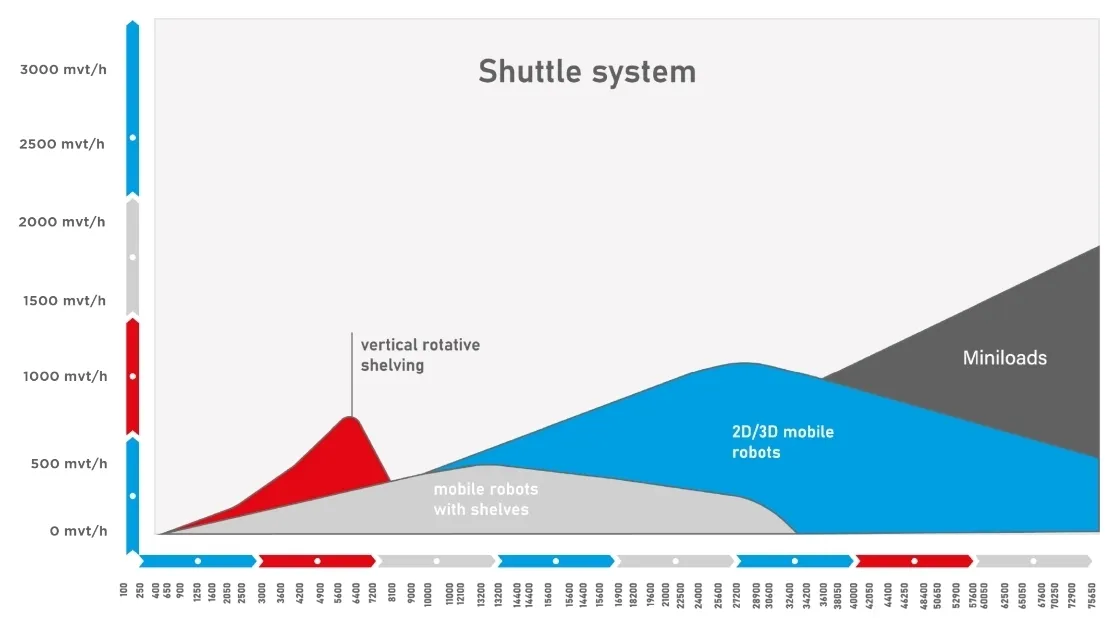

In de onderstaande grafiek zien we dat voor hetzelfde benodigde opslagvolume verschillende oplossingen gekozen kunnen worden. Het hangt allemaal af van de goederenstromen. Laten we het voorbeeld gebruiken van een systeem dat 20.000 productreferenties (horizontale as) moeten kunnen opslaan. Als de benodigde output rond de 500 orderregels per uur ligt (de verticale as), bereikt een oplossing op basis van mobiele robots (zoals HAIPICK) het optimale economische resultaat.

Als de pickbehoefte echter oploopt tot 1500 orderregels per uur, vormt een shuttlesysteem (zoals X-PTS) een beter alternatief.

Concluderend; de vergelijking met het vervoer toont aan dat het uiterst belangrijk is om zowel de efficiëntie als de winstgevendheid van de verschillende Goods-To-Person-systemen te beoordelen, afhankelijk van inzet en soort activiteit.

Het vervoeren van 600 personen per fiets over een afstand van 600 km is zeker mogelijk. Maar het zal niet snel of efficiënt zijn. Omgekeerd is het vervoeren van 5 personen per vliegtuig over een afstand van 200 km uiterst snel en efficiënt, maar uiteraard niet erg rendabel.

Het vergelijken van systemen dient om het beste resultaat en balans te vinden tussen deze 3 aspecten: snelheid, efficiëntie en winstgevendheid. Zoals we hebben gezien, zijn er verschillende technische oplossingen op de markt, elk met hun eigen voordelen op het gebied van reactievermogen, opslagdichtheid, het aantal productreferenties in opslag en de output in orderregels.

Bij het onderzoek naar de mogelijke aanschaf van een Goods-to-Person oplossing, moet de gebruiker of het logistieke adviesbureau ervoor zorgen dat de keuze wordt bepaald door alle mogelijke beoordelingscriteria, zodat de oplossing niet alleen geschikt is voor de bedrijfsactiviteit, maar vooral ook voor de ROI van het systeem.

SAVOYE ontwikkelt en integreert complete geautomatiseerde intralogistieke systemen en softwareoplossingen voor de supply chain. Zie meer op www.savoye.com.

Meer info: https://www.savoye.com/nl/advanced-technologies-0