Uit het juiste vlees gesneden automatisering

Debaenst kiest voor intrion met het oog op hogere efficiëntie

Meegroeien met de ontwikkelingen in de markt, dat is het motto van vleesverwerkingsbedrijf Debaenst uit Moeskroen. Dat is ook hard nodig, want de laatste tien jaar zijn de noden sterk geëvolueerd. Terwijl er vroeger vooral karkassen over de toonbank gingen, ligt de focus nu op een ruim aanbod van vers, voorverpakt vlees. Om efficiënter te kunnen werken, besloot Debaenst meer te automatiseren. Een sleutelrol binnen het nieuwe concept spelen de twee i-Collectors, die door de firma intrion werden geïntegreerd. Een oplossing die niet enkel zeer efficiënt is, maar die de Debaenst meteen de nodige flexibiliteit voor de toekomst biedt.

In zijn 68-jarige bestaan is Debaenst over drie generaties heen uitgegroeid van een kleine slagerij tot een volwaardig vleesverwerkingsbedrijf (zie extra info). Behalve het feit dat kwaliteit nog steeds voorop staat, lijken de activiteiten van toen nog maar weinig op hoe het er vandaag binnen de onderneming aan toe gaat.

Kurt Debaenst, zaakvoerder: “Gaandeweg zijn we met onze klanten mee geëvolueerd. Toen we nog vooral aan slagers leverden, die zelf karkassen uitbenen, waren onze logistieke operaties vrij eenvoudig. Naarmate het aandeel supermarkten binnen ons klantenbestand groeide, zagen we de complexiteit die het voorverpakken van vlees met zich meebrengt, sterk stijgen. Bovendien nemen de volumes die we verwerken gestaag toe. In 2000 lag onze omzet tussen de 3 en 4 miljoen euro, nu zitten we aan ruim 35 miljoen. Tot een paar jaar geleden lukte het nog om opslag- en verwerkingsactiviteiten volledig manueel te doen. Maar toen we merkten dat de groei en de complexiteit op de efficiëntie begonnen te wegen, zijn we over automatisering gaan nadenken.”

Zoektocht naar het juiste type automatisering

Om een beeld op de bestaande oplossingen te krijgen bezocht Kurt Debaenst samen met directeur Alain Monteyne diverse beurzen. “Daar hebben we veel mooie automatische systemen zien passeren, wat ons over de streep heeft getrokken om die weg op te gaan. In de eerste plaats wilden we een automatisch systeem voor een efficiënte opslag van de stukken vlees die naar de portioneringszaal moeten. Om te helpen bij onze keuze hebben we contact opgenomen met enkele integratoren”, zegt Kurt Debaenst.

“Uiteindelijk hebben we voor intrion als integratiepartner gekozen. We hebben ook contact gehad met een paar buitenlandse integratoren, maar al snel hadden we bedenkingen rond de communicatie en de afstand tussen ons en die partijen. Dat intrion een Belgische speler is, speelde zeker in het voordeel. Bovendien levert intrion veel aan Colruyt, een belangrijke klant van ons. Dat zorgde meteen al voor een bepaalde chemie”, vervolgt Alain Monteyne.

“Samen met intrion hebben we verschillende opties bekeken. Sommige systemen waren weliswaar heel knap, maar financieel gezien geen haalbare kaart. Toen intrion ons op een bepaald moment de i-Collector voorstelde, zagen we meteen het potentieel van dat systeem binnen onze operaties. Intussen hadden we al een nieuw deel van 1.500m² aan ons bestaande gebouw toegevoegd om de groei op te vangen. De i-Collector paste heel goed binnen het plaatje dat we voor ogen hadden”, voegt Kurt Debaenst eraan toe.

Het principe achter de i-Collector is in feite vrij eenvoudig. De oplossing bestaat uit een stelling met beweegbare draagarmen die bakken kan opslaan, verzamelen en uitleveren. Als er aan één kant een bak in het systeem wordt geschoven, dan komt er aan de andere kant automatisch een bak uit.

Wim Vermeir, sales engineer bij intrion: “Het mooie is dat je aan beide kanten kunt in- en uitvoeren. De rekken zijn dan ook altijd volledig gevuld met lege en/of volle bakken. In feite kun je het geheel zien als een groot rek van rijen en kolommen waarin de dragers als een 3D-schuifpuzzel worden verplaatst om zo een order te sorteren. Uiteraard is een goede aansturing essentieel om de maximale performantie uit zo’n systeem te halen. Die hebben we binnen intrion zelf opgezet.”

i-Collector 1: opslag van verpakt vlees

Uiteindelijk heeft Debaenst besloten niet één, maar twee i-Collectors te installeren. In de eerste i-Collector worden stukken vers, vacuümverpakt vlees opgeslagen. Dat vlees komt binnen vanuit de eigen slachterij of van externe leveranciers. Als het vlees in kwestie nodig is in de portioneringszaal, zal de i-Collector de juiste bakken uitslaan op basis van het productieorder.

Voor die eerste i-Collector was vooral een zo groot mogelijke opslagcapaciteit op de zeer beperkte ruimte belangrijk. Dat systeem herbergt zo’n 1.500 kratten op 290m3. In die i-Collector staan telkens zeven kratten achter elkaar. Als één krat het systeem ingaat, komt een krat er aan de andere kant uit. In het slechtste geval moet er dus vier keer een krat in het systeem worden geduwd vooraleer het juiste krat er aan de andere kant uitkomt. A. Monteyne: “De eerste i-Collector werd in eerste instantie als proefproject opgezet, maar bleek al snel zijn waarde te bewijzen. Bovendien heeft de komst van de i-Collector ervoor gezorgd dat we 300 à 400m² hebben teruggewonnen die we nu als productieruimte kunnen gebruiken.”

i-Collector 2: tussenbuffer voor verpakte schaaltjes

Kort na de implementatie van de eerste i-Collector is Debaenst op zoek gegaan naar een ander automatisch systeem om de schaaltjes met verpakt vlees te bufferen. “Toen zijn we als vanzelf terug bij de i-Collector terechtgekomen”, vertelt Kurt Debaenst. “Ongetwijfeld hebben andere partijen daar ook goede systemen voor, maar het was gewoon heel praktisch dat we voor beide installaties met dezelfde partner konden werken. Bovendien hadden we na de eerste implementatie vertrouwen gekregen in de i-Collector als betrouwbare en flexibele automatisering.”

De tweede i-Collector kreeg een strategische plaats na de portioneringsactiviteiten. Nadat de schaaltjes met vlees zijn begast en gesealed met een folie, plaatst een robot ze automatisch op een plateau, soort per soort. Via een transportband gaan die plateaus richting de i-Collector, die ze wegzet op een van de locaties in het systeem. Om een bestelling af te werken, zoekt de intrion-software in de i-Collector welke plateaus nodig zijn om het vereiste aantal schaaltjes te kunnen leveren. De plateaus met schaaltjes worden automatisch in de juiste sequentie uit de i-Collector gehaald. Vervolgens picken twee robots het exact vereiste aantal schaaltjes uit de plateaus. Dat gebeurt aan een topsnelheid van 1.800 schaaltjes per uur. Het is uiteraard niet altijd zo dat een klant een exact veelvoud bestelt van het aantal schaaltjes in een plateau, waardoor half leeggepickte plateaus opnieuw de i-Collector in gaan. Wanneer die er later - voor een andere bestelling - opnieuw uitkomen, is de kans groot dat de positie van de schaaltjes in de plateau is verschoven.

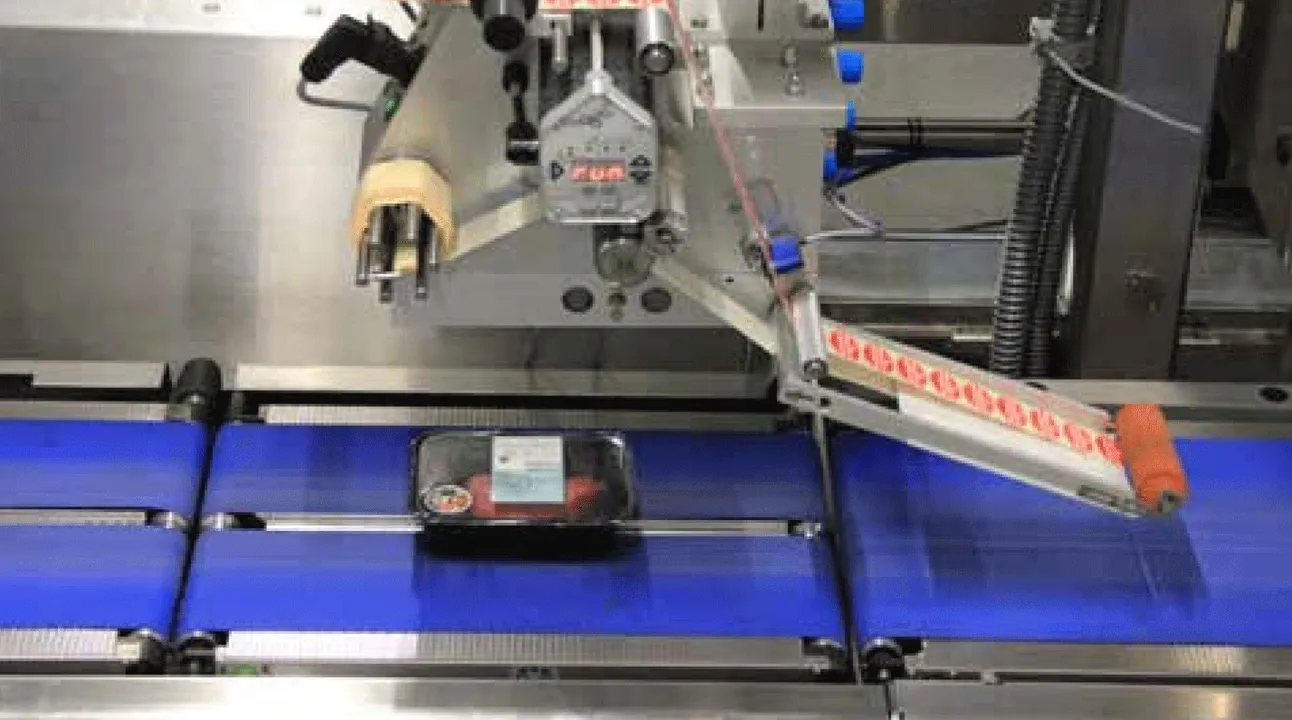

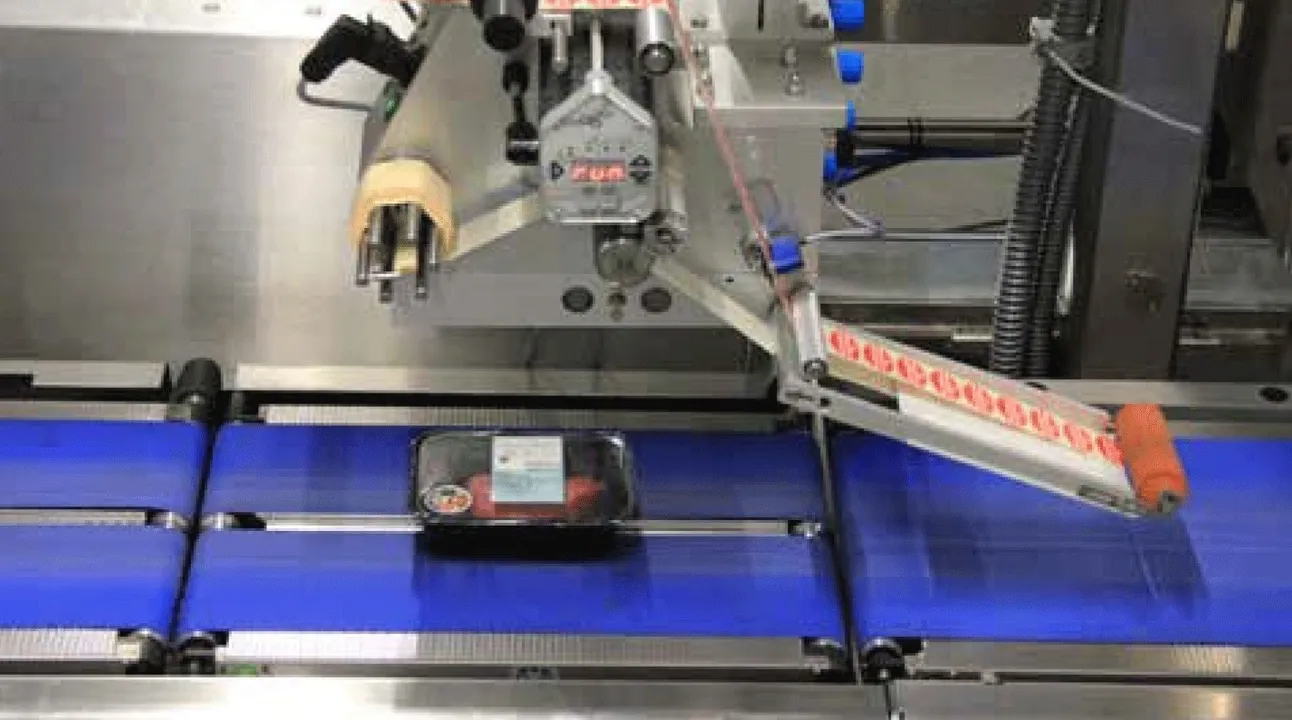

intrion integreerde daarom ook een visiesysteem net voor de pickrobots, zodat de juiste opnamecoördinaten en -oriëntatie aan de pickrobots kunnen worden doorgegeven. Alsof dat alles nog niet complex genoeg is, is de variëteit aan type schalen en gewichten zeer groot, waardoor opnamehoogte en -snelheid continu wisselt. Wanneer de schaaltjes uit de plateau zijn gehaald, worden ze correct georiënteerd op een transportband gezet om naar de etiketteermachine te gaan. Op basis van informatie uit het ERP stuurt intrion die machine aan om op elk schaaltje een label te kleven, met alle nodige gegevens en de naam van de klant in kwestie. Indien gewenst zelf met een prijsvermelding die per filiaal van de klant verschillend kan zijn. Vervolgens vindt nog een visiecontrole plaats, waarbij bijvoorbeeld wordt gecheckt of elk schaaltje wel het etiket met de juiste informatie heeft gekregen. Daarna vervolgen de schaaltjes hun weg op de band, richting de expeditiezone, waar medewerkers ze per klant of filiaal in bakken leggen. Op dat moment zijn de orders klaar om de vrachtwagen op te gaan.

Wat de tweede i-Collector betreft, waren vooral een zeer snelle in- en uitslag belangrijk. In samenspraak met intrion werd hier gekozen voor een systeem waar vier bakken na elkaar zitten. In tegenstelling tot bij de eerste i-Collector kunnen hier twee bakken tegelijk in het systeem worden geduwd, zodat er aan de andere kant twee tegelijk uitkomen. Dat zorgt ervoor dat het juiste krat altijd in één beweging uit het systeem kan worden gehaald. Om de nodige capaciteit te voorzien, is dit systeem een stuk hoger dan de eerste i-Collector. In de tweede i-Collector kunnen 1.800 plateaus worden ondergebracht, wat goed is voor zo’n 18.000 schaaltjes. De tweede i-Collector kan zo’n 400 plateaus per uur in- en uitslaan.

De tweede i-Collector heeft vooral als functie het productieproces meer los te koppelen van het verzendproces.

A. Monteyne: “Door deze buffer kunnen we al starten met portioneren op basis van voorspellingen. Het uiteindelijke order is dus nog niet gekend. Omwille van de beperkte houdbaarheid is het niet de bedoeling om een klassieke voorraad aan te leggen. Er wordt enkel een deel op voorhand geproduceerd van wat verwacht wordt aan bestellingen. Hiervoor werd een systeem opgezet om forecasts te maken op basis van historische gegevens. Op het ogenblik dat de klant de bestelling effectief plaatst, moet enkel nog worden aangemaakt wat ontbreekt. Maar doordat we vroeger kunnen beginnen portioneren, kunnen we finaal ook sneller en flexibeler leveren. Doordat het FIFO-principe in de i-Collector is ingebed, zijn we er ook zeker van dat de oudste schaaltjes eerst de i-Collector verlaten. Bovendien sluit het systeem menselijke fouten uit."

Keuze voor volledige vernieuwing

Ongeveer een jaar na de implementatie van het volledige concept hebben beide i-Collectors intussen hun draai op de site gevonden.

W. Vermeir: “Uiteraard was het af en toe even zoeken. Wat de aanvoer naar de tweede i-Collector betreft, speelde het ons bijvoorbeeld parten dat de schaaltjes producten met verschillende gewichten bevatten. Om te vermijden dat sommige schaaltjes tijdens hun rit verschoven, hebben we de transportbanden en de achterliggende motoren moeten finetunen. Ook aan de optimalisering van de bewegingen binnen de i-Collector hebben we veel aandacht besteed.”

Volgens Debaenst is een van de succesfactoren binnen het project dat besloten is om meteen alles te vernieuwen. “Naast de i-Collectors hebben we ervoor gekozen alle verpakkingsmachines te vervangen en ook de etiketteermachines zijn nieuw. Dat was misschien niet de goedkoopste manier van werken, maar uiteindelijk rendeert die aanpak wel het meest, daar zijn we nu al van overtuigd.”

Voordelen op diverse fronten

Intussen plukt Debaenst verschillende voordelen van de nieuwe manier van werken. Zo heeft de komst van de i-Collectors de nood aan nachtwerk sterk kunnen terugdringen.

K. Debaenst: “Vroeger hadden we een volwaardige nachtploeg. Die hebben we kunnen afbouwen doordat we op voorhand plannen en vroeger kunnen starten met portioneren. Door de productie nog beter te sturen, hopen we de nachtdienst helemaal te kunnen elimineren. Ook kunnen we nu nog flexibeler dan vroeger leveren. Klanten die voor acht uur ’s ochtends bestellen, krijgen hun levering ’s middags al. Sommige klanten beleveren we zelfs twee keer per dag. Als retailers dat wensen, kunnen we de producten per filiaal uitsorteren zodat zij de goederen op hun centrale eenvoudig kunnen crossdocken.”

“Ook hebben we nu een veel beter overzicht van onze voorraad. Het is bovendien meegenomen dat de i-Collector geen licht nodig heeft om zijn werk te kunnen doen en dat de producten op de meest optimale temperatuur gekoeld blijven. Doordat er minder licht aan onze producten komt, blijven ze langer vers”, vult Alain Monteyne aan.

Met name de komst van de tweede i-Collector biedt Debaenst nu de mogelijkheid om het assortiment nog meer uit te breiden en de volumes te verhogen. “Een drietal jaar geleden hadden we misschien 60 SKU’s, nu zijn dat er rond de 500. De laatste jaren hebben we bijvoorbeeld een pak meer runderrassen in ons aanbod opgenomen. Ook willen we dit jaar vegetarische alternatieven gaan aanbieden. Dankzij de i-Collector hoeven we ons geen zorgen te maken of we er dat wel bij kunnen nemen”, vertelt Kurt Debaenst. “Momenteel gaan er ongeveer 80.000 à 100.000 schaaltjes per week de deur uit. Mochten we dat in de toekomst willen, hebben we bovendien plaats om nog een identieke i-Collector naast de huidige te plaatsen.”

“Verder kunnen we ons dankzij onze nieuwe werkwijze meer als dienstverlener profileren. Denken we maar aan het overnemen van de verpakkingsactiviteiten van een uitstekende, maar kleine leverancier van gespecialiseerde producten die in hoofdzaak verkocht worden tijdens feestdagen. Zij hebben het moeilijk om efficiënt aan grote retailers te leveren. Kleine runs, uiteenlopende etiketten, verschillende prijzen per filiaal, die ‘speciallekes’ hebben we graag, zeker nu ons systeem het aankan. Ook retailers die de logistiek van hun vers vlees uit handen willen geven, helpen we graag verder”, klinkt het. “Omdat we eerst de nieuwe manier van werken volledig onder de knie wilden krijgen, hebben we tot nu die boot wat afgehouden. Maar nu alles in de plooi valt, willen we ons dit jaar nog meer op die extra diensten gaan focussen.”

Extra

Debaenst: van slager tot grootschalig vleesverwerkingsbedrijf

Het verhaal begint in 1950, wanneer slager Romain Debaenst uit Diksmuide zijn rundsvlees aan enkele andere slagers begint te verkopen. Als zijn zoon Wilfried hem in 1960 vervoegt, besluit hij zijn activiteiten uit te breiden. Naast andere slagers worden ook kleinere supermarkten door Debaenst van vers vlees voorzien.

In 2000 neemt Kurt, Wilfrieds zoon, het bedrijf over. In die periode begint het bedrijf naast karkassen ook steeds meer versneden vlees te verkopen. Aangezien de vestiging in Diksmuide daarvoor niet optimaal is ingericht, besluit Kurt Debaenst een jaar nadien de activiteiten naar een grotere site in Moeskroen te verhuizen. Naast een eigen slachthuis voor runderen komt een ruime versnijdingszaal, zodat de koudeketen gegarandeerd blijft tot het vlees vertrekt. De site in Moeskroen bevindt zich op een terrein van anderhalve hectare en beslaat ongeveer 7.000m², inclusief slachthuis en versnijderij. De mogelijkheid is er om de bebouwde oppervlakte nog eens te verdubbelen.

In 2002 start Debaenst ook met het aanbieden van voorverpakte producten, die op maat van de klant worden geëtiketteerd. Wanneer Alain Monteyne in 2008 het bedrijf vervoegt als algemeen directeur, komt de klemtoon nog meer op de trend naar voorverpakt vlees te liggen. De klanten van Debaenst zijn retailers, professionele keukens, andere slagers en industriële bedrijven. Een beperkt deel van de productie is voor export bestemd.

Om de hoge kwaliteit van het rundsvlees te garanderen heeft Debaenst eigen veestapels in Vlaanderen en Wallonië. Daarnaast koopt Debaenst tal van andere vleessoorten in, zoals kip, kalkoen, varken en lam, zodat de klant een ruim aanbod voorgeschoteld krijgt. Debaenst maakt voor zijn klanten verder tal van verse bereidingen op basis van rauw vlees, zoals gyros, roulades, hamburgers, blinde vinken en brochettes. Ook die bereidingen portioneert en verpakt Debaenst zelf. Intussen heeft het bedrijf zo’n 45 medewerkers in dienst, die dikwijls door uitzendkrachten worden versterkt.

Inloggen/registreren

Om deze content te lezen, moet u zich inloggen.

Log in of registeer nu via onderstaande knop en krijg toegang tot deze inhoud.