Sluitende opvolging van logistieke dragers

Om de logistieke dragers beter te kunnen opvolgen investeerde Mazda Motor Logistics Europe in een RFID-project. Alle laadkooien en transportbakken die vanuit het Europees distributiecentrum in Willebroek vertrekken, werden daarbij van RFID-tags voorzien. Tijdens het afgelopen bedrijfsbezoek van Value Chain aan Mazda konden we met eigen ogen het proces bekijken. Nu de introductiefase goed is verlopen, blikt het bedrijf meteen ook vooruit naar bijkomende efficiëntieverbeteringen.

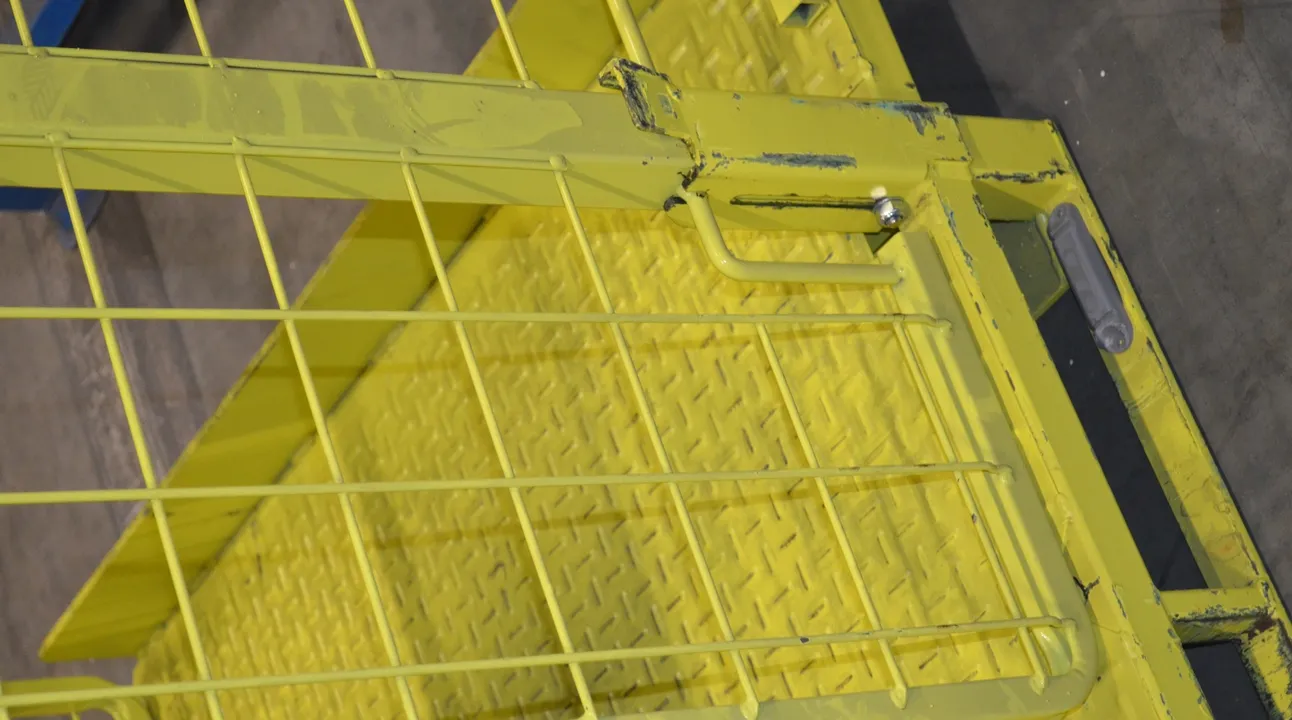

In het EDC in Willebroek heeft Mazda intussen 9000 harde tags en 57.142 label-tags geplaatst op de logistieke dragers die het gebruikt om onderdelen naar de dealers in Europa te transporteren. Op die manier creëert Mazda een sluitend systeem waarbij het precies weet welke kooien en bakken naar welke transport-hubs of dealers zijn vertrokken en welke tijdig zijn teruggekomen. “Ons systeem registreert automatisch wat er in- en uitgaat en dat levert een grote besparing op in het administratieve werk. Bovendien stellen we op korte tijd al vast dat het tekort aan dragers aanzienlijk is verminderd. Vroeger lieten de transporteurs en dealers de bakken en kooien soms lang staan zodat wij soms zonder dragers dreigden te geraken. Nu we dat van dichtbij opvolgen, sturen de dealers de dragers sneller terug”, begint Geert Van Hove, senior manager Parts Supply & Logistics bij Mazda Motor Logistics Europe. “En misschien nog belangrijker is een aspect dat minder tastbaar is: de relatie met de dealers is verbeterd omdat er geen discussies meer zijn over al dan niet ontvangen of verzonden dragers. Gevolg is een pak minder frustratie voor beide partijen.”

De vestiging in Willebroek doet dienst als RFID-pilootvestiging voor het wereldwijde netwerk van Mazda. De Japanse autofabrikant staat in zijn sector bekend als een buitenbeentje dat er niet voor terugschrikt nieuwe concepten te introduceren. “Een voorbeeld daarvan is het huidige succes van de roadster MX-5 waar Mazda koppig bleef in geloven toen de hele sector er mee was gestopt”, meent Geert Van Hove. “Nu is het de bestverkochte wagen van dat type in de hele wereld. Vanuit diezelfde houding zijn we aan het RFID-verhaal begonnen. Iedereen in de sector zag alleen maar problemen met metalen onderdelen die de radiogolven kunnen beïnvloeden. Maar we hebben toch de stap gezet. We hebben een kleine 500.000 euro in het systeem geïnvesteerd en boeken nu heel snel goede resultaten. Traditioneel moet een investering zich bij Mazda binnen de twee jaar terugverdienen. Dat is ook nu het geval.”

Zonder fouten

Die terugverdieneffecten zijn volledig berekend op basis van het beter kunnen beheren en opvolgen van de logistieke dragers en de bijbehorende administratie. “Het is belangrijk dat we nu een stevige basis hebben waarop we verder kunnen bouwen en waarmee we nog bijkomende voordelen kunnen creëren’, vervolgt Geert Van Hove. “Zo zullen we al snel kunnen genieten van een controle waardoor wordt uitgesloten dat een lading op de verkeerde vrachtwagen wordt gezet. Dergelijke fouten treden nu nog gemiddeld één keer per week op. Dat heeft heel negatieve gevolgen omdat op één drager de bestellingen van soms veertig dealers zitten. Zonder hun bestelde onderdelen kunnen zij de herstellingen bij hun klanten niet uitvoeren. Er zijn dus heel veel partijen het slachtoffer van dergelijke vergissingen.”

Dankzij de RFID-tags meent Geert Van Hove die fouten drastisch te kunnen terugdringen. “Maar er zijn nog andere verbeteringen en uitbreidingen mogelijk met het systeem. Zo vervoeren we naar landen als Denemarken en Zwitserland ook onderdelen per bestelwagen om toch de volgende dag te kunnen leveren. Die bestelwagens mogen sneller rijden dan vrachtwagens en hoeven geen rekening te houden met rij- en rusttijden. De bestelwagens worden echter niet aan de laadkades met de RFID-poorten geladen. Daarom zullen we in de toekomst een mobiele RFID-installatie in gebruik nemen die toch kan registreren wat er in en uit deze bestelwagens wordt geladen.”

Dat zegt Geert Van Hove, op een ogenblik waarbij zelfs de eerste stappen nog niet definitief zijn afgerond. Mazda laat het RFID-systeem intussen al tien maanden parallel lopen met de oude manier van werken, maar de resultaten zijn zodanig overtuigend dat de beslissing alleen nog een formaliteit lijkt. Ook de Japanse, Amerikaanse en Canadese organisaties staan klaar om te starten.

Na tien maanden weet Mazda dat de percentages van het correct uitlezen erg hoog liggen: 99,6% voor de hard tags op kooien en pallets en 99,5% voor de labeltags die op de bakken worden gekleefd.

Didier Roobaert, team leader Logistics Engineering: “Die percentages hebben we gehaald op lezingen van 8.278 hard tags en 57.142 labeltags. De score is beter dan we zelf hadden verwacht, wij hadden gemikt op 98% correcte lezingen. Wanneer we nu nog fouten vaststellen, hebben die haast altijd te maken met beschadigingen aan de tags. Daardoor wordt het proces minder performant. We lossen dat op door de tags te vervangen.”

Tags kiezen

Dat de score zo goed is, heeft er ook mee te maken dat Mazda samen met leverancier PhiData ruim zijn tijd heeft genomen om de juiste tags te kiezen en uit te zoeken waar die het best worden aangebracht.

Charlotte Peeters, junior Logistics Engineer: “Er zijn kooien die maar in één richting kunnen worden behandeld en dan volstaat het om één tag te plaatsen om toch altijd een goede lezing te krijgen. Vaak kunnen dragers wel in meerdere richtingen worden gelezen en dan is het soms wel nodig om aan twee zeiden een tag te plaatsen. Op de uitgaande dragers kleven we ook een verzendetiket dat zowel gedrukte informatie als een tag bevat. (Daarvoor heeft Mazda trouwens RFID-printers die niet alleen drukken, maar ook informatie in de labels wegschrijven, nvdr). De bestaande kooien waren voorzien van een metalen plaatje om het etiket op te kleven, maar dat metaal verstoort de golven van de RFID-tag. Daarom hebben we die locatie aangepast met een kunststof plaatje. Wanneer we nieuwe kooien kopen, zullen die van een kunststofplaatje voorzien zijn. We hebben inderdaad heel wat experimenten uitgevoerd om zeker te weten op welke manier we dat moeten aanpakken, maar nu zijn we heel tevreden met de resultaten.”

Bij die tests werd ook aandacht besteed aan de zogenaamde dockdeurdiscriminatie, de lezer moet precies weten door welke deur de tags zijn gekomen. Ook mochten er in het magazijn geen blinde vlekken overblijven waar de tags helemaal niet worden gelezen. Ook dat is helemaal opgelost. De lezer heeft lang niet altijd een directe lijn met de deuren, maar toch worden de signalen van de tags goed opgevangen.

RFID-installatie

Alle dockdeuren zijn telkens uitgerust met vier antennes om heel zeker te zijn dat elke tag die er passeert ook wordt gelezen. De antennes staan daarom aan weerszijden van de deur en op verschillende hoogtes. Technisch is dat een gesofisticeerde oplossing met één lezer (Mojix Star) die boven de uitgaande zone aan het plafond is bevestigd. De antennes sturen een RFID-signaal uit van zodra de sensor wordt geactiveerd door de heftruck. De antennes sturen de informatie van de gelezen tags door naar de Mojix-controller. De mogelijkheid om met slechts één lezer toch gegevens van verschillende antennes te verwerken is gebaseerd op een technische vernuftigheid waarbij de lezer de herkomst van de verschillende signalen die hij ontvangt van elkaar kan scheiden op basis van kleine tijdsverschillen. Met die informatie kan de lezer foutloos weten welke tags door welke deur zijn gepasseerd.

De antennes beginnen te lezen van zodra de heftruck de sensor passeert aan de dockdeur. Die heftrucks zijn ook allemaal uitgerust met een RFID-tag. Het is trouwens aan de heftruckchauffeur om duidelijk te maken in welke richting de tags op de kooien en bakken bewegen. Via de app op de tablet van zijn heftruck geeft hij aan dat hij aan het laden, dan wel aan het lossen is.

Software voor visibiliteit

Op het ogenblik van ons bezoek aan het distributiecentrum in Willebroek werden volop testen uitgevoerd met de software die de informatie over de logistieke drager in het WMS moet wegschrijven. Die software wordt op maat gemaakt door PhiData.

Het is vooral die visibiliteit die op het hoofdkwartier in Japan op heel veel interesse kan rekenen. Daarmee moet Mazda namelijk in zijn hele supply chain, in alle vestigingen en fabrieken (Japan, Mexico, Thailand en China) een volledige inventaris krijgen van alle aanwezige logistieke dragers en een lijst met de bestemming van de dragers die zijn uitgestuurd.

Het moederbedrijf doet aanzienlijke investeringen in kostbare dragers waarmee onderdelen in zeecontainers worden gestopt. Die dragers zijn zo ontworpen dat ze zodanig gestapeld kunnen worden dat ze een zeecontainer optimaal vullen. Tegelijk kunnen ze worden ingeklapt zodat ze ook met een minimaal plaatsgebruik efficiënt leeg teruggestuurd kunnen worden. Mazda wil die dure dragers voortaan goed in het oog houden om tekorten en verliezen te minimaliseren. Op alle dragers die hier reeds zijn gepasseerd van Japan zijn intussen RFID tags aangebracht, deze dragers gaan naar alle verschillende vestigingen van Mazda Corporate.

Geert Van Hove: “Slechts dertig procent van onze onderdelen kopen we aan in Europa; gewoonlijk de meer eenvoudige producten. De andere wisselstukken komen meestal uit Azië. Bij de aankoop van onze hardtags die op de grote dragers komen, hebben we er ons van verzekerd dat ze ook bruikbaar zijn in Japan en andere landen. RFID hanteert daar blijkbaar een andere frequentie en we wilden zeker zijn dat onze investeringen overal nuttig zijn. Het is in ieder geval zo dat wanneer we nu logistieke dragers aankopen, die meteen getagd worden bij de leverancier.”

Kader: Mazda in Willebroek

Het EDC voor wisselstukken maakt deel uit van het wereldwijde netwerk van de Japanse autoconstructeur. Die was lange tijd gefocust op de productie in de vestiging van Hiroshima, maar is intussen uitgebreid met autofabrieken in Thailand (een erfenis van de samenwerking met Ford), Mexico en China. Willebroek vervult daarbij niet alleen een logistieke functie, maar fungeert ook als het administratieve hoofdkwartier voor functies als Finance, IT en Purchasing. Het commerciële hoofdkwartier van Mazda Europe bevindt zich in Leverkusen. In Willebroek werken 371 mensen van 14 verschillende nationaliteiten.

Het EDC beschikt over een magazijn van 50.000m² met ruimte voor 75.000 wisselstukken. Mazda voert een actieve vereenvoudigingsstrategie door op het vlak van wisselstukken. Door standaardisering van het ontwerp van de wagens slaagt het erin de voorraad te verkleinen. Tot voor kort beschikte het in zijn DC nog over een stock van 120.000 verschillende SKU’s. Met die ingekrompen voorraad haalt het nu een first order fill rate van 96%. Dat houdt in dat de onderdelen die door de Europese dealers werden besteld, de volgende dag al kunnen worden geleverd. De laatste cutoff tijd voor België en Nederland is 16:30u. In Willebroek verwerkt men per dag gemiddeld 18.000 orderlijnen. Vaak gaat het om zeer kleine bestellingen; als service voor de dealers laat Mazda toe dat ze soms slechts één stuk bestellen.

Vanuit Willebroek vertrekken de bestelde onderdelen naar de hubs van de lokale transporteurs die ze dan naar de verschillende dealers verdelen. De grootste Europese markt bevindt zich in Duitsland. De Duitse transporteur zal al snel ook de RFID-tags gaan scannen. De verder afgelegen markten in Centraal-Europa en het Verenigd Koninkrijk beschikken over een klein regionaal DC om de levertermijn te kunnen inkorten.

De vestiging in Willebroek organiseert ook de invoer van wagens naar Europa. Die komen via Antwerpen, Zeebrugge en Barcelona, en gaan vanuit die havens rechtstreeks naar de dealers. De Russische markt belevert Mazda sinds kort per trein via het Trans-Siberische spoor.