Productiviteit opdrijven zonder werklast te verhogen

Altachem creëert met mobiele robots één soepel productiegeheel

Met het vizier op een steeds meer digitale toekomst, loopt er bij het Harelbeekse bedrijf Altachem een proefproject met AMR’s. Die Autonomous Mobile Robots moeten voor logistieke efficiëntie zorgen in de productiehal, waarbij de verschillende stappen niet langer apart, maar als één geolied geheel zullen verlopen. Laurens Van Goubergen van Altachem en Peter Paulissen van Sirris schetsen de uitdagingen en oplossingen van het project.

Altachem uit Harelbeke is actief in de ontwikkeling, productie en commercialisering van ventielen, applicatietools en accessoires voor PU-schuim. Het aerosolventiel is de specialiteit van het bedrijf. Het hoeft dan ook niet te verwonderen dat Altachem net in de productiezaal van dat product aan logistieke innovatie werkt. Voor die verschuiving op de werkvloer rekent het bedrijf op het project Trinity: een samenwerking van Altachem met Sirris, het collectief centrum van en voor de technologische industrie, en softwarehuis Flagstone. Verschillende implementaties zijn al achter de rug, andere zijn in volle ontwikkeling.

Wat voorafging

Laurens Van Goubergen, process engineer bij Altachem, schetst hoe het er bij het bedrijf aan toe ging voor de start van Trinity. “Om de ventielen in onze productiehal te maken, werken we met drie machines: één voor elk van de drie componenten van zo’n ventiel. Voor de toevoer van de verschillende componenten haalt een operator de dozen zelf uit de rekken. Hij doet dat met behulp van een vacuümheffer, om de dozen vervolgens tot op de gemarkeerde locaties van de verschillende machines te brengen.”

“Wanneer de machines hun ding hebben gedaan, moeten de afgewerkte ventielen worden verpakt”, gaat Laurens Van Goubergen verder. “De operator gebruikt ‘box erectors’ en plaatst zakken in de lege dozen. Vervolgens plaatst hij de dozen op de machine. Hij doet dat voor de drie machines. Wanneer de machine de afgewerkte ventielen in de doos heeft gedropt, is de operator opnieuw aan zet om het proces af te ronden. Hij sluit de dozen en kleeft ze dicht, om ze met behulp van de vacuümheffer opnieuw te palletiseren.”

Te veel stappen

Het omslachtige gedecentraliseerde systeem, zoals Laurens Van Goubergen het noemt, noopte Altachem tot innovatie. “Alle taken verlopen nu individueel per machine. Onze operatoren moeten te veel rondlopen. Uit intern onderzoek blijkt dat onze operatoren 25 procent van hun tijd spenderen aan het leveren van de componenten en nog eens 25 procent aan het maken van de dozen. Het palletiseren neemt 23 procent van de tijd in beslag, 22 procent gaat naar het louter rondlopen van de ene handeling naar de andere en vijf procent van de tijd is er voor andere zaken zoals machine-ingrepen. Onze operatoren zetten 17.000 stappen in een shift. We zien dat niet langer werkbaar voor de toekomst.”

Altachem wil ‘future-proof’ werken, met meer machines op de werkvloer en de focus op efficiëntie. “We willen onze productiviteit doen stijgen, zonder de werklast te verhogen. Het is zwaar voor een operator om alle drie de machines te bedienen. Als we in de toekomst met nog meer machines zullen werken, is dat niet houdbaar. We willen een gecentraliseerde manier van werken hanteren, met alle pallets dicht bij de machines. Een zone om te palletiseren en een zone om te depalletiseren, zou een betere manier zijn. We willen alle taken wel mensgericht houden. De operatoren moeten te allen tijde de controle kunnen bewaren op wat er in de productie gebeurt. We willen ook de impact op de huidige apparatuur beperken. Het is niet de bedoeling de machines zo te veranderen dat het nog moeilijker wordt dan voorheen.”

OEE-dashboard

In zijn streven naar digitalisering en meer efficiëntie kijkt Altachem naar de implementatie van steeds meer digitale tools.

Laurens Van Goubergen: “Een eerste tool waarmee we al werken, is het OEE-dashboard (Overall Equipment Effectiveness), dat in de productiehal zichtbaar is. De operatoren hebben een realtime zicht op de efficiëntie van de machines. Ze kunnen zo ook heel snel communiceren wanneer de machine stilvalt. Een tweede tool is ons productiedashboard. Hier kunnen operatoren lopende orders verwerken en de nodige boekingen doen. Met ons SharePoint-platform kunnen operatoren dan weer de digitale werkinstructies zien, rapportages maken, de agenda checken en algemene mededelingen vinden.”

Begin dit jaar integreerde Altachem ook een AGV, een Automated Guided Vehicle. “Die AGV kan onze operatoren en magazijnbediende ondersteunen. De AGV wordt gebruikt voor inlaadbewegingen, de opslag van afgewerkte producten in de magazijnstellingen en uitgaande bewegingen”, schetst Laurens Van Goubergen. “De operatoren kunnen de AGV ook op hetzelfde digitale scherm bedienen. Zo kunnen ze de AGV bijvoorbeeld vragen om pallets op te pikken en dichter bij de machines te brengen.”

Wewo en MiR200

Het Trinity-project moet bij Altachem voor nog heel wat nieuwigheden op de productievloer zorgen. Peter Paulissen, senior engineer bij Sirris, het collectief centrum van en voor de technologische industrie in België, geeft verdere tekst en uitleg. “Altachem kent verschillende uitdagingen, waarvan pallets verplaatsen en werken rond obstakels tot de eerste behoren”, begint hij. “We willen de bewegingen rond de machines zoveel mogelijk beperken en ruimte maken voor extra machines. We willen nodeloze handelingen vermijden, zoals het transport van lege dozen naar machines.” Sirris kwam met verschillende oplossingen voor de verplaatsing van componenten en onderdelen, waarbij zo weinig mogelijk interventies van operatoren vereist zijn.

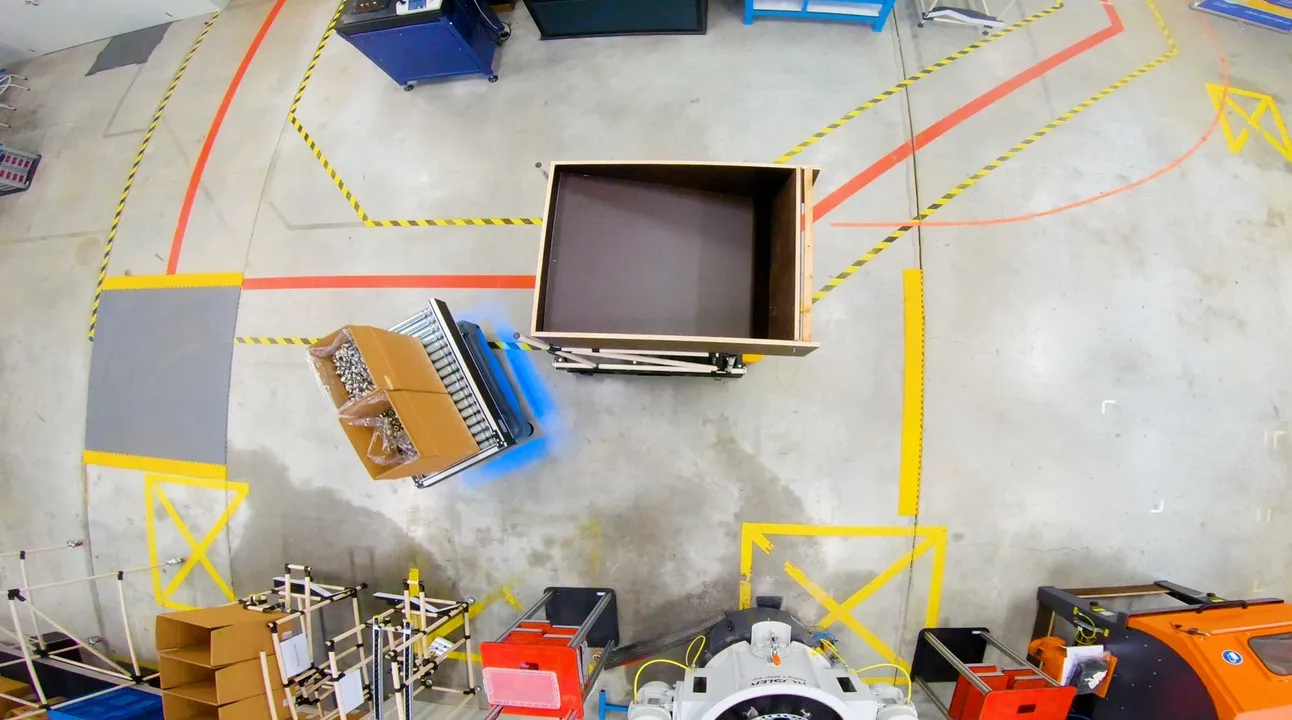

Twee gloednieuwe AMR’s zijn de hoofdrolspelers. Om ervoor te zorgen dat de communicatie tussen de verschillende toestellen vlot verloopt, moest goed worden nagedacht over het type toestellen. Altachem koos voor een AMR van leverancier Wewo Techmotion en een MiR200 van Mobile Industrial Robots.

Peter Paulissen: “Beide AMR’s werken volgens het principe van SLAM: Simultaneous Localization And Mapping. We laten de AMR’s rondrijden in hun nieuwe omgeving. Het systeem creëert een kaart met behulp van natuurlijke oriëntatiepunten, zoals machines en muren. De AMR kan zichzelf op die kaart lokaliseren. Met de softwareplatformen is het mogelijk missies te maken voor beide AMR’s.”

Altachem combineert de AMR’s met de toepassing van de Karakuri Kaizen-methode. Binnen de filosofie van lean manufacturing staat Karakuri Kaizen voor het gebruik van mechanische tools die elektrische, pneumatische of hydraulische apparaten vervangen. Het doel is het productiesysteem te verbeteren door bepaalde handelingen met mechanische constructies te vereenvoudigen.

Taken van de AMR’s

De twee AMR’s moeten elk voor een belangrijke oplossing zorgen. De Wewo staat in voor de aanvulling van componenten bij de machines. “In een voorbereidingszone kan de operator de vereiste componenten klaar houden. Hier werken we met een ‘dedicated carrier’, waar de operator twee of drie dozen met componenten in kan droppen”, klinkt het. “De operator kan via het orkestratieplatform van Flagstone onderdelen aanvragen voor de volgende bunkers en lege en volle dozen aanvragen. De bestelling wordt dan naar de voorbereidingszone gestuurd. De operator start de bestelling en vult het transport. Na het vullen sluit hij de bestelling, zodat Flagstone de Wewo kan starten. De AMR vervoert de carrier van de voorbereidingszone naar de machine of bunker, zonder tussenkomst van de operator. Op het scherm kun je de route van de Wewo volgen. De Wewo zal de onderdelen bij de bunker achterlaten. Daarna rijdt hij terug naar de voorbereidingszone.”

De tweede oplossing, voor het vervoer van lege en volle dozen, is voer voor de MiR200 met conveyor. “We willen daarbij telkens de snelheid, uitschakeltijden en wachttijden instellen, want er is een verschil tussen een lege en een volle doos”, weet Peter Paulissen. “Ook de hoogte van de transportband is belangrijk. Die is afhankelijk van de bestaande transportbanden van machines en de machine om de dozen te sluiten. Bij Altachem is de hoogte 660 millimeter. Via het Karakuri Kaizen-systeem worden drie dozen op de MiR geladen en wordt de vierde doos afgestopt. Het transport van volle dozen verloopt op dezelfde manier als dat met de lege dozen.”

“Uiteraard is de interactie tussen beide systemen erg belangrijk. De AMR’s hebben sensoren om obstakels te detecteren, wat de veiligheid ten goede komt. Als beide AMR’s elkaar detecteren, stopt de Wewo en berekent de MiR een nieuw pad om de Wewo heen. Om veiligheidsredenen hebben we ervoor gekozen de Wewo te laten stoppen aangezien dat de grootste en zwaarste AMR is. Als het pad vrij is, rijden beide AMR’s verder.” In het najaar wil Altachem het Trinity-project gebruiksklaar uitgerold hebben.

TR