Kitten met behulp van augmented reality

Smartglasses ondersteunen Dana bij pickactiviteiten

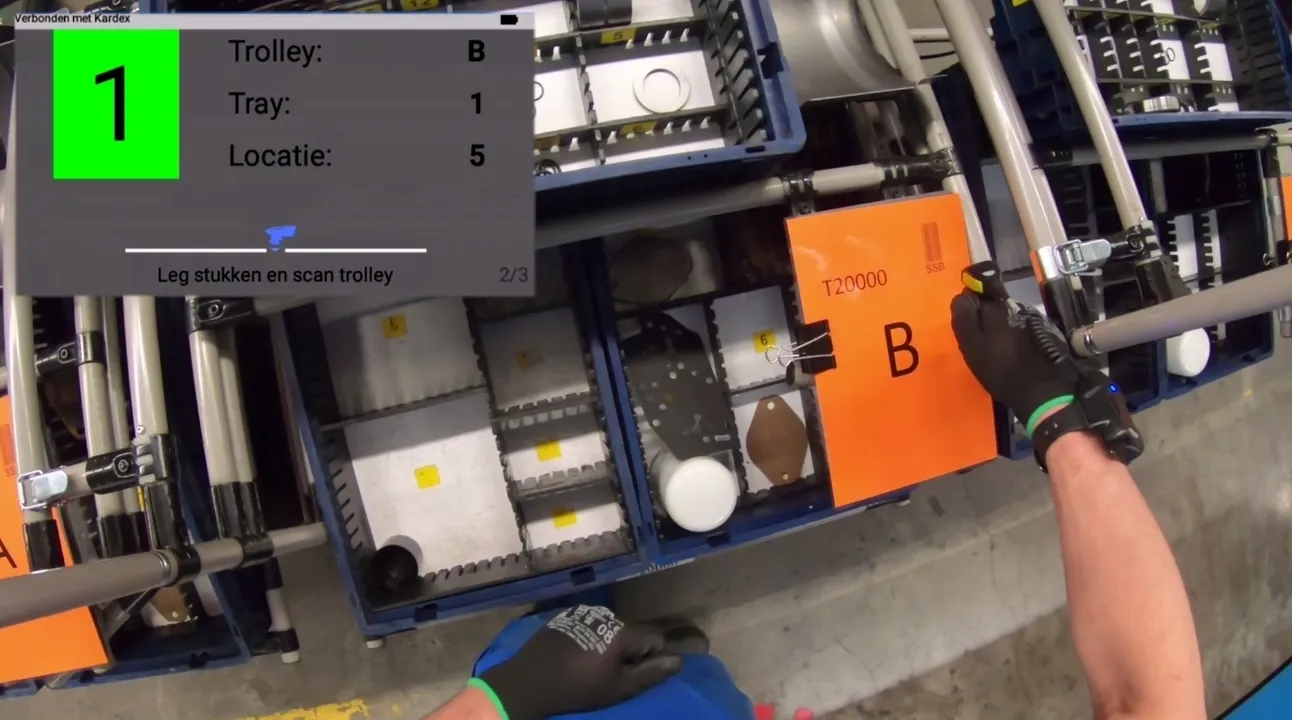

Bij Dana Belgium is het kitten van stukken voor transmissies een secuur en intensief werk. Eén enkele transmissie kan maar liefst 25 referenties en 150 stukken bevatten die gekit moeten worden. Dat fouten tot dure stilstanden aan de lijn kunnen leiden, maakt de druk extra hoog. Om de picking van kleine grijpstukken aan de liftsystemen te optimaliseren, schakelde de producent van ‘off-highway driveline technologies’ de hulp in van ART4L, dat gespecialiseerd is in handenvrije oplossingen voor de logistiek. Smartglasses met audio- en visuele instructies in combinatie met ringscanners blijken de geknipte oplossing voor deze activiteit.

Dana Belgium is gevestigd in Brugge en maakt deel uit van de Off-Highway Drive & Motion Technologies groep van de Amerikaanse multinational Dana Incorporated. De Belgische vestiging spitst zich toe op powershift transmissies voor de constructienijverheid, containerhandling, mijnbouw en bosbouw.

De grote basisstukken voor die transmissies – met name de tandwielen, de assen en de omkasting – worden op de site zelf vervaardigd. Op basis van de eigen productie en tal van aangekochte stukken stelt Dana Belgium met grote precisie elke transmissie samen. De onderneming heeft elf montagelijnen ter beschikking, waar alle transmissies worden gebouwd en getest. Daarna worden ze geschilderd en verpakt voor klanten wereldwijd. Elk jaar produceert de fabriek zo’n 16.000 eenheden, wat neerkomt op een tachtigtal eenheden per dag.

Op de site in Brugge wordt in drie ploegen gewerkt en zijn zo’n 550 medewerkers actief.

Montagelijn vraagt kitting

De montagelijnen zijn zo opgezet dat slechts vijftien procent van alle stukken die nodig zijn om een transmissie te bouwen, aan de lijn zelf liggen. De andere stukken worden eerst in het magazijn gekit om vervolgens samen op pickkarren naar de montagelijn te gaan.

Ines Laethem, manufacturing engineering assembly manager bij Dana Corporation: “Kleine grijpstukken slaan we op in liftsystemen van Kardex. Grotere stukken komen uit ons prepickmagazijn met grotere locaties, waarna de onderdelen met treintjes naar de assemblagelijn trekken. Voor grotere stukken hebben we een AS/RS-installatie (automated storage & retrieval) met 5.000 locaties die automatisch pallets kan op- en uitslaan.”

Vooral aan de liftsystemen zag Dana ruimte voor verbetering. Daar worden in dertien liftsystemen kleinere onderdelen op lades opgeslagen. Elke kast herbergt 45 lades met in totaal plaats voor ongeveer 1.600 stuknummers. Vroeger moesten stukken aan de hand van een papieren picklijst manueel vanuit de lades worden genomen en op de juiste pickkar – normaal gesproken één kar per transmissie – worden gelegd. Per transmissie zijn er tot 25 referenties en 150 stuks vanuit die zone nodig. Dat zorgt voor zeer uitvoerige lijsten met een pak informatie op, wat van de picking een intensief en foutgevoelig werk maakt.

I. Laethem: “Vorig jaar zijn we in contact gekomen met ART4L. Aangezien we binnen onze organisatie openstaan voor innovatieve oplossingen, waren we meteen getriggerd door de augmented reality oplossingen die het bedrijf biedt. ART4L zag voor dit proces meteen potentieel in de toepassing van hun oplossingen, met name de Smartpick (visueel ondersteunde picking) en Smartsort (visueel ondersteunde sortering).”

Combinatie van augmented reality en voice

Er werd gestart met een proof of concept. Daarbij kon Dana de smartglasses van het merk Vuzix en een ringscanner huren.

I. Laethem: “We vonden het belangrijk om van meet af aan alle betrokken partijen van de drie ploegen bij het project te betrekken. Zo hebben we samen met ART4L een proefopstelling gemaakt waarbij alle betrokkenen het systeem konden testen: de pickers, de groepsleiders, de ingenieurs en ook de vakbondsmensen. ART4L heeft tijdens de demonstratie uitgelegd hoe je met de smart glasses moet werken en tips gegeven over hoe je ze het best opzet. Omdat wij verplicht zijn met veiligheidsbrillen te werken, werd beslist een overzetbril te gebruiken. Tijdens het volledige traject hebben we onze medewerkers veel inspraak gegeven, bijvoorbeeld over wat ze waar op de bril wilden en hoe groot de getoonde cijfers moesten zijn.”

Bij de augmented reality-oplossing van Dana werd ook voice geïntegreerd. Via de smartglasses hoort de medewerker op welke locatie er iets uit de lade moet worden gepickt. Tegelijk krijgt hij op het scherm te zien hoeveel items er nodig zijn. “Doordat de medewerker de locatie hoort en het aantal items ziet, zal hij of zij niet snel fouten maken. Mocht je beide cijfers alleen maar laten horen, zou er veel vaker verwarring optreden”, legt Ines Laethem uit. “Heeft de medewerker de audioboodschap gemist – bijvoorbeeld omdat hij even wordt aangesproken door een collega – dan kan hij de locatie wel op zijn smart glasses nakijken. Die audiovisuele manier van werken functioneert prima.”

De opdracht om items op de juiste locatie op de kar weg te leggen, ontvangt de medewerker eveneens via een audioboodschap. Elke stap in het proces wordt met de ringscanner bevestigd, zodat meteen daarna een volgende opdracht kan worden doorgegeven. De ringscanner biedt het voordeel dat de picker hem altijd bij de hand heeft en nergens verloren kan leggen. Bovendien hindert de scanner de medewerker niet wanneer hij stukken grijpt. “Wat het wegleggen van de items op de kar betreft, hadden we bijvoorbeeld ook voor een projectiesysteem kunnen kiezen. Maar aangezien onze karren mobiel zijn, zouden ze nooit perfect onder het projectiesysteem staan. In dat opzicht zijn smartglasses een veel betere oplossing”, klinkt het.

Midden september is Dana binnen de drie ploegen testen gaan uitvoeren, zodat iedereen de voor- en nadelen van het systeem zelf kon ervaren. “Ik moet zeggen dat onze medewerkers verrassend positief reageerden. Aanvankelijk twijfelden sommigen er wel aan of het werkelijk een betere manier van picken was. En uiteraard moesten velen aan het gebruik van de smartglasses wennen. Zo vonden sommigen in het begin dat de bril te zwaar was of hadden ze het gevoel dat hij niet vast genoeg zat. Samen met onze preventie- en medische dienst hebben we toen verschillende combinaties van veiligheidsbrillen en overzetbrillen uitgeprobeerd”, vertelt Ines Laethem.

“Nu is het wel zo dat medewerkers slechts een tweetal uur per dag met die bril kits moeten verzamelen, aangezien dat geen fulltime bezigheid is. De bril is vlot aanpasbaar, zodat hetzelfde exemplaar in de verschillende shifts door meerdere medewerkers kan worden gebruikt”, gaat ze verder. “De rest van de tijd voert de medewerker andere activiteiten uit. Onderdelen picken voor de submontage en de kanbanaanvoer, bijvoorbeeld, verloopt nog steeds op de traditionele manier. Het is dus nooit zo dat medewerkers de bril een hele dag op hebben. Om de spieren van het oog niet al te veel te belasten, hebben we hen ook geleidelijk aan de bril laten wennen. Het oog moet zich namelijk vaak naar een ongebruikelijke hoek in het gezichtsveld richten.”

Uitdaging op IT-vlak

De implementatie van de oplossing vroeg uiteraard ook een grondige voorbereiding op IT-vlak. “Daarvoor heb ik de hulp ingeroepen van mijn collega’s Jan Van Campenhout, onze business analyst Engineering Systems, en Bjorn Stubbe, die verantwoordelijk is voor ICT-projecten. Gelukkig staan zij ook altijd open voor nieuwe ontwikkelingen, dus ik kreeg meteen de nodige ondersteuning”, aldus Ines Laethem.

Bjorn Stubbe: “Belangrijk in de context is dat wij vanaf volgend jaar in alle magazijnen met automatisering binnen de groep overschakelen op SAP EWM (Extended Warehouse Management). Daarom wilden we niet al te veel moeite stoppen in de link tussen ons huidige, verouderde systeem en de augmented reality oplossing. Nu hebben we tussen beide systemen een laag in de vorm van een webservice gebouwd. Die zorgt wel soms voor wat problemen. Zo durft de bluetooth-communicatie die we nu gebruiken af en toe eens weg te vallen. Voor die gevallen houden we nog steeds de picklijst achter de hand. In de toekomst willen we de software van de liftsystemen uitschakelen en komt SAP EWM aan het roer te staan. Op die manier willen we komaf maken met de huidige systeemfoutjes en kunnen we meteen ook de picklijst elimineren.”

Minder fouten, meer efficiëntie

Los van de huidige communicatieproblemen is het nieuwe systeem bij Dana een groot succes. Zo is de efficiëntie met 25% verhoogd en is het foutenpercentage met 60% afgenomen. “Dat de efficiëntie is toegenomen, is natuurlijk meegenomen. Maar voor ons was de belangrijkste motivatie wel de drastische verlaging van het aantal fouten. Want als er verkeerde stukken aan de lijn komen, moeten we de lijn stilleggen, waardoor kostbare tijd verloren gaat. Ook een groot voordeel is dat de cognitieve belasting van de medewerkers fel verminderd is tegenover het werken met de lange picklijsten.”

Begin dit jaar verwierf Dana de nodige licenties en een servicecontract en schafte het twee eigen smart glasses en twee ringscanners aan. Daarmee worden de kits vandaag vlot verzameld. Terwijl de boodschappen aanvankelijk in het Engels werden doorgegeven, krijgen de medewerkers hun instructies nu in het Nederlands. Dat heeft de acceptatie nog vergroot. Het is ook erg eenvoudig om nieuwe medewerkers te trainen; na ongeveer een kwartier kan een nieuwkomer al met het systeem aan de slag.

I. Laethem: “Voorlopig houden we het op twee smartglasses totdat SAP EWM de touwtjes in ons magazijn heeft overgenomen. Daarna zouden we nog andere pickactiviteiten met smartglasses willen ondersteunen, meer bepaald het verzamelen van kits vanuit het AS/RS-palletmagazijn. Op dat moment willen we ook de manier waarop we met de liftsystemen werken nog meer optimaliseren. Dat zal vooral de efficiëntie nog een extra boost geven.”

TC