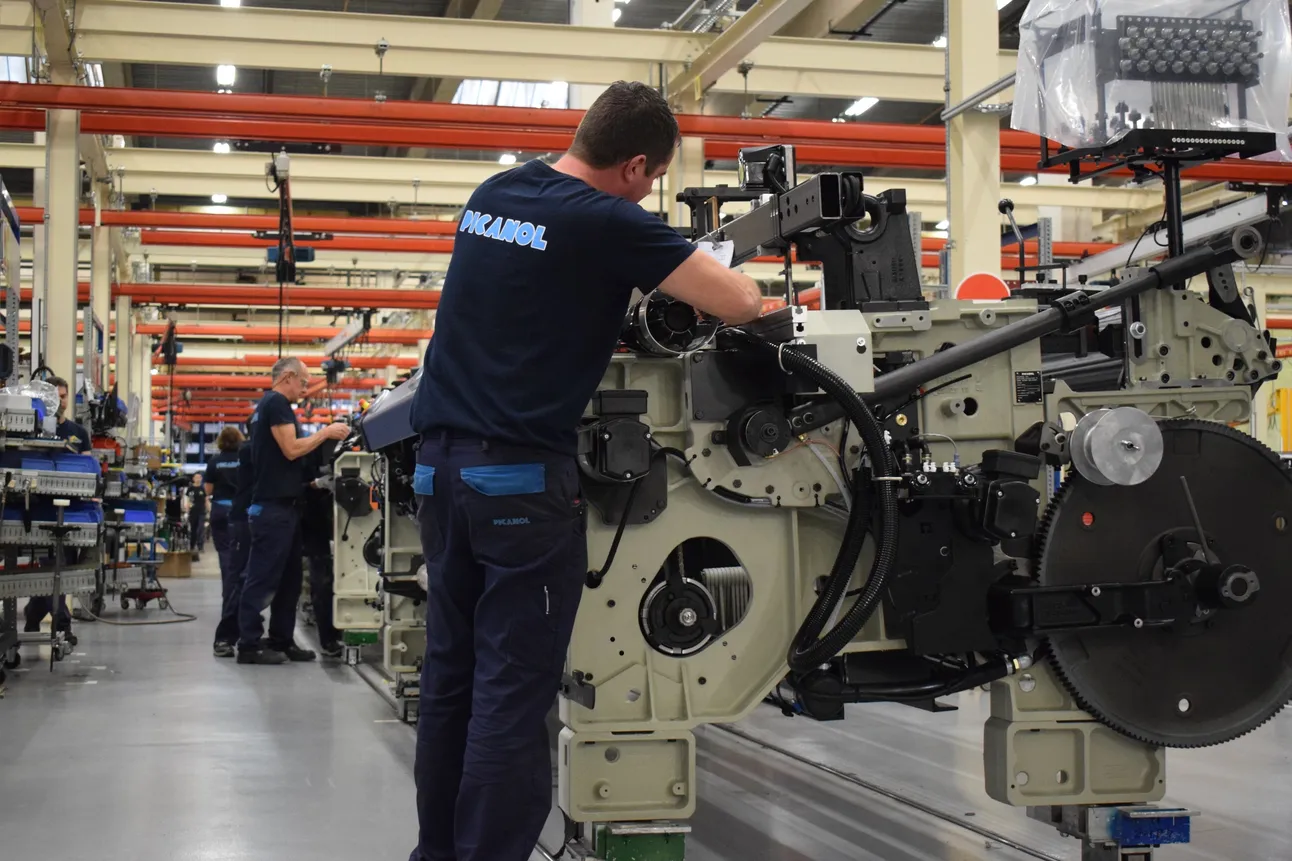

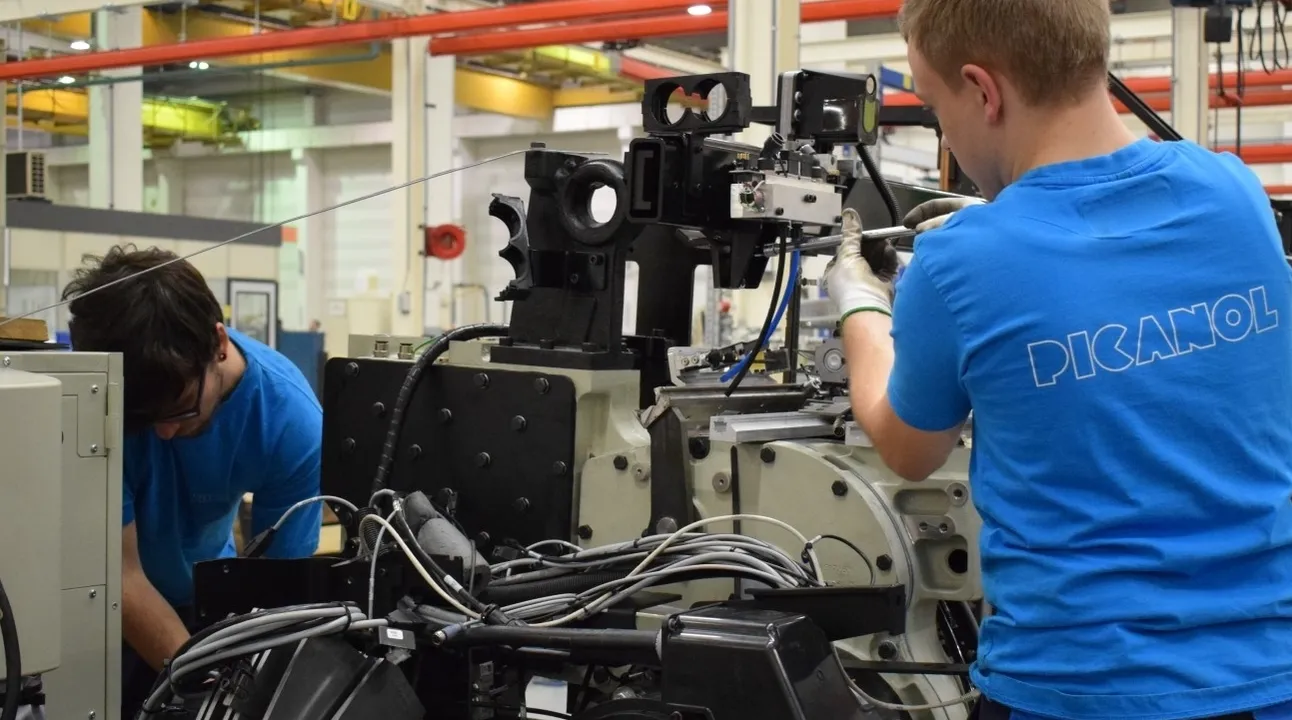

Harmonie tussen productie en logistiek

Picanol Group digitaliseert met Objective

Ook een wereldspeler en marktleider als Picanol ontsnapt er niet aan: de zoektocht naar efficiëntie en innovatie kan vandaag niet zonder digitalisering. Picanol Group investeerde daarom in de uitbouw van een digitale bedrijfsvoering, met de WMS- en MES-software van Objective als basis.

Picanol Group maakte internationaal naam als producent van hoogtechnologische weefmachines. Maar intussen doet het bedrijf uit Ieper veel meer dan dat. De groep omvat drie ondernemingen. Picanol zelf – het bedrijf waaruit de groep is gegroeid – zorgt voor het ontwerp, de verkoop en de productie van hoogtechnologische weefmachines, wisselstukken en accessoires. Het bedrijf Proferro is een gieterij die onderdelen in gietijzer fabriceert, met diverse activiteiten als gieten, bewerken, schilderen en monteren. De gietijzeren stukken zijn niet alleen bestemd voor Picanol zelf, maar ook voor externe klanten als Atlas Copco, CNH en Caterpillar.

Daarnaast is er nog het bedrijf PsiControl, met een activiteit die zich in de elektronica situeert. PsiControl ontwerpt, ontwikkelt en produceert elektronica- en mechatronicasystemen. Het gaat om maatwerkoplossingen voor centrale sturingen, elektrische aandrijvingen, motoren, enzovoort. Een deel van die toepassingen – zoals bekabeling en printplaten – vindt zijn weg naar de weefmachines van Picanol, maar even goed zijn het producten voor externe klanten als Transics, Bekaert en Duco. De assemblage van weefmachines en de activiteiten van de gieterij vinden in Ieper plaats. De productie van printplaten vestigde PsiControl in Roemenië. Daarnaast heeft de groep ook nog een vestiging in China, voor de productie van weefmachines. Picanol telt ongeveer 1.500 medewerkers in Ieper, 270 in Roemenië en 210 in China.

Innovatie maakt het verschil

In Vlaanderen kijkt Picanol Group tegen hoge arbeidskosten aan. Maar even goed is het in Vlaanderen dat de expertise van het bedrijf verankerd zit. “We moeten dus vooral innovatief en slim blijven”, zegt Jeroen Vangheluwe, IT manager Applications bij Picanol Group. “Willen we in Ieper blijven, dan moeten we op elk vlak – kosten, verbruik, noem maar op – ongeveer vijftien procent beter doen dan de concurrentie.” En die concurrenten – met name in China – zitten uiteraard ook niet stil. “Daarom blijven we inzetten op innovatie. Het is absoluut noodzakelijk dat we vooroplopen in onze markt, dat we ons onderscheiden op het vlak van kwaliteit.”

Het blijft het belangrijkste verkoopargument: Picanol maakt machines die nooit uitvallen. En in het onverhoopte geval dat er zich toch iets voordoet, heeft het bedrijf een internationaal georganiseerde serviceafdeling die meteen ter plaatse komt.

Picanol produceert alleen op maat. De voorbije decennia leverde het bedrijf ruim 360.000 weefmachines, voor heel uiteenlopende toepassingen: katoen, jeans, speciale stoffen voor airbags en parachutes, speciale koorden voor de productie van autobanden, enzovoort. Om een idee te geven van het internationale karakter van het bedrijf: er zijn wereldwijd zowat 2.600 weverijen klant bij Picanol, goed voor een operationele installed base van 175.000 machines. Algemeen staat de textielmarkt echter onder druk. Ook dat is uiteraard voelbaar bij Picanol. Enerzijds zijn de inspanningen op de verdere diversificatie van de groep gericht. Anderzijds gaat het ook om investeringen in de verhoging van de algemene efficiëntie van de groep, onder meer door in te zetten op digitalisering.

Eilandjes

In de loop van de jaren bouwde Picanol Group zijn IT-omgeving op een heel organische manier uit. De combinatie van de diversiteit onder de processen en de sterke geografische spreiding ervan resulteerde in een versnipperd IT-landschap, een aaneenschakeling van IT-eilandjes. “We werken nu eenmaal met unieke processen,” zegt Jeroen Vangheluwe, “waarvoor niet zomaar standaardoplossingen bestaan.” De IT-omgeving plaatste het bedrijf echter ook voor een belangrijk vraagstuk. Picanol Group had heel wat legacy in huis – in sommige gevallen nog gebaseerd op mainframe – wat het almaar moeilijker maakte om aansluiting te vinden met nieuwe toepassingen en nieuwe technologie.

Tegelijk liepen de kosten voor het onderhoud en de instandhouding van de heterogene IT-omgeving alleen maar op. De operatoren op de vloer waren dagelijks in de weer met papieren documenten. Dat maakte het moeilijk om updates van de gebruikte data tijdig tot op de vloer te krijgen. “Tegelijk vragen klanten om meer transparantie en traceerbaarheid”, legt Jeroen Vangheluwe uit. “Alleen beschikten we op dat moment niet over centraal beheerde informatie. Uit de toenmalige IT-omgeving was niet zomaar algemene, bruikbare informatie te halen.”

Alle logistieke transacties in kaart

Picanol Group besliste daarop om van de nood een deugd te maken. Het bedrijf begreep dat het met de bestaande legacy-omgeving op termijn niet meer zou kunnen voldoen aan de veranderende behoeften en eisen van de klant. De groep nam daarom de strategische beslissing om diepgaande procesoptimalisering door te voeren, ondersteund door een volledig nieuwe IT-omgeving. Uit een doorlichting van de markt kwam Objective als best passende oplossing naar voren. Picanol Group besliste daarbij om in één beweging de oplossingen voor WMS en MES van de leverancier te combineren. “Transparantie is het uiteindelijke doel”, zegt Jeroen Vangheluwe. “Het gaat erom alle logistieke transacties te registreren en te valideren – en er de betrokken stakeholders over te informeren.”

Picanol Group had eerder al het ERP-pakket Microsoft Dynamics AX in gebruik genomen. Voor de ondersteuning van de logistieke processen steunde het bedrijf voornamelijk op maatwerk.

J. Vangheluwe: “Dat was uiteindelijk niet ideaal. Met de keuze voor Objective kregen we zicht op een geïntegreerde oplossing. Voor ons was het belangrijk dat WMS en MES onder de koepel van één leverancier zouden vallen. Het mochten in geen geval twee aparte, losstaande pakketten zijn.”

WMS en MES krijgen onder meer informatie van Kepware, dat instaat voor de PLC- en SCADA-sturingen van het machinepark. Tegelijk staan WMS en MES ook in rechtstreeks contact met het ERP-pakket.

Softwarepartner met businessinzicht

Bij de selectie van de nieuwe software ging Picanol niet over een nacht ijs. In eerste instantie was de groep op zoek naar een oplossing die standaard inzetbaar zou zijn, zowel bij Picanol als bij Proferro en PsiControl. “Van die piste zijn we afgestapt”, zegt Jeroen Vangheluwe. “Een standaardoplossing met zo’n brede scope blijkt in de markt niet te bestaan.” Picanol Group draaide het vraagstuk daarop om en ging op zoek naar een partner. “Zo kwamen we bij Objective terecht: een partner die onze processen begrijpt, die weet hoe de maakindustrie werkt en die ervaring heeft met een projectmatige aanpak.” Belangrijk was daarbij dat de partner zich niet op de software alleen zou blindstaren. Ook de hardware moet het verhaal kunnen volgen. “Daarom hebben we geïnvesteerd in een sterk industrieel netwerk – zowel bekabeld als draadloos – en hebben we onze partners voor labelprinters, scanners, handhelds en andere hardware ook nauw bij het traject betrokken.”

Ook dat leverde heel wat uitdagingen op. In de gieterij, bijvoorbeeld, bestaat de werkomgeving grotendeels uit metaal. Dat maakt de uitrol van een wifinetwerk niet bepaald evident. Soms doken er ook praktische problemen op. “We labelen alle producten en onderdelen met barcodes”, zegt Jeroen Vangheluwe. “Maar zo’n label blijft niet overal even goed kleven, denk maar aan houten pallets of kisten. Even goed zijn er producten die we buiten opslaan. Om ze daar te kunnen scannen, moet er dan in open lucht natuurlijk ook wifi beschikbaar zijn, enzovoort. Keer op keer botsten we op praktische uitdagingen. Het is dan ook een traject geweest waar we heel veel uit hebben geleerd.”

Transparantie van poort tot poort

De grootste uitdaging bleef uiteraard de diversiteit in de activiteiten en processen. “We hebben verschillende automatische magazijnen, er zijn uiteenlopende logistieke stromen, er rijden AGV’s rond, er is kitting in bakjes, kitting op pallets, enzovoort. Nogmaals: een standaardoplossing die alles aankan, en die onder meer naadloos de koppeling maakt met de productielijnen en de automatische magazijnen, is in de markt niet te vinden.” Daarom fungeert Objective bij Picanol in de eerste plaats als basis, waar stap voor stap de ontbrekende functionaliteit aan is toegevoegd via maatwerk en integratie.

J. Vangheluwe: “Objective bood ons de bouwstenen om doorheen de hele groep de transparantie te brengen die we zochten: van poort tot poort. Een sleutelelement daarbij is dat WMS en MES op dezelfde database draaien. Bij de goederenontvangst registreren we alles meteen. Daarna verloopt alles – van werkorders en productie tot aan de outbound logistiek – met die data als startpunt.”

De voordelen van de implementatie lieten zich snel voelen. Bij PsiControl, bijvoorbeeld, vinden per maand duizenden identificaties plaats van goederen bij ontvangst. Vroeger verliep dat allemaal manueel. Vandaag scant de operator een ontvangen product, print en kleeft hij een barcode, waarna het systeem automatisch aangeeft op welke magazijnlocatie de heftruckchauffeur het product moet afzetten. Nog een voorbeeld: tijdens het productieproces van PsiControl zorgt het MES voor ‘enforced routing’. Bij de productie van een printplaat kan een operator pas een volgende bewerking starten wanneer de vorige op een correcte manier is afgerond en geregistreerd. Dat verlaagt de foutenlast en vermijdt verderop in de logistieke keten de kosten die verbonden zijn aan de vervanging van een defect onderdeel.

Alles geregistreerd en gedocumenteerd

Bovenal is het hoge niveau van transparantie een duidelijk voordeel van het gebruik van de nieuwe systemen. “Vroeger bevonden zich op de werkposten mappen met papieren documenten, onder meer met lijsten in verband met machinestilstanden”, zegt Jeroen Vangheluwe. “Die informatie was alleen ter plaatse – op die werkpost – beschikbaar. Vandaag is alles digitaal, altijd up-to-date en uiteraard ook van op afstand raadpleegbaar.”

Het MES-dashboard biedt Picanol een helder zicht op de prestaties van het machinepark. “Het laat ons toe heel nauwkeurig ons rendement te berekenen, de machines bij te sturen en stilstanden in de toekomst te vermijden.” Om een idee te geven: duikt er ergens een fout op, dan kan het bedrijf nu heel makkelijk de foutieve producten opsporen en terugroepen, net omdat het elke bewerking registreert. “Idem in de magazijnen. Medewerkers verliezen geen tijd meer omdat ze op zoek moeten gaan naar een specifieke pallet. Alles is gescand, geregistreerd en gedocumenteerd.”

Gezien de omvang van de groep en het ingrijpende karakter van het project, besliste Picanol Group om het traject in verschillende sporen op te splitsen. Er vonden parallel implementaties plaats bij de drie bedrijven, al koos de groep er niet voor om er ook parallel live mee te gaan. Proferro beet de spits af met piloottrajecten voor MES en WMS, om de systemen uiteindelijk begin 2018 in productie te nemen. In het najaar volgde PsiControl. Picanol Ieper gaat in juni 2019 live, later dit jaar gevolgd door de fabriek in Roemenië. “Het heeft inderdaad allemaal wat langer geduurd dan we hadden verwacht”, geeft Jeroen Vangheluwe toe. “Tegelijk nemen we uit ieder afgerond traject waardevolle lessen mee naar de volgende etappe.”

Eerst vereenvoudigen, dan digitaliseren

Een belangrijke les die Jeroen Vangheluwe uit het project trekt, heeft te maken met de voorbereidende analyse. “Die mag je niet alleen aan de key users overlaten,” stelt hij, “maar evenmin alleen aan de implementator.” Een goede analyse steunt op een gemengd team. “Het is belangrijk om businessanalisten in te schakelen die het overzicht bewaren over de hele oplossing, end-to-end. Bij ons ging het om een bijzonder complex project, met een moeilijke integratie. Met de inzet van ervaren businessanalisten verlies je daarbij nooit het grotere geheel uit het oog.”

Verder vindt Jeroen Vangheluwe dat je als bedrijf de moed moet hebben om je processen in vraag te stellen. “Het is beter om die processen eerst te vereenvoudigen en te stroomlijnen, om daarna pas naar de digitalisering ervan te kijken.” Dat zorgt er tegelijk ook voor dat de onderneming dicht bij de standaardoplossing kan blijven.

“Laat je niet verleiden door maatwerk”, waarschuwt Jeroen Vangheluwe. “Dat is duur, complex en levert onvermijdelijk bugs op. Bovendien belemmert maatwerk een frequente en vlotte upgrade van de oplossing.”

Tot slot raadt hij aan voldoende tijd uit te trekken om het nieuwe systeem te testen. “Je kunt nooit genoeg testen, op eender welk vlak: functioneel en technisch, op het vlak van integratie, volume, hardware, noem maar op. Wat je niet test, zal naderhand niet correct werken.”

Maar wellicht de allerbelangrijkste les is dat een onderneming nooit uit het oog mag verliezen dat niet de technologie, maar het menselijke aspect de grootste uitdaging vormt. “Digitalisering zorgt voor een ingrijpende verandering op de werkvloer”, besluit Jeroen Vangheluwe. “Het is essentieel dat je iedere medewerker meeneemt in het verhaal. Sommige medewerkers zijn meteen heel enthousiast, andere hebben veel begeleiding en ondersteuning nodig. Wie in digitalisering investeert, moet ook in change management investeren.”

DVD