Eastman Chemical moderniseert automatisch palletmagazijn met retrofit

"Tweede leven voor ons magazijn"

Speciaalchemiebedrijf Eastman Chemical heeft het Warehouse Control Systeem (WCS) en de PLC-besturing van een automatisch palletmagazijn laten moderniseren. Daar worden rollen PVB (polyvinyl butyral) opgeslagen. "Dankzij een retrofit heeft ons magazijn een tweede leven gekregen. Daardoor kunnen wij de toekomstige logistieke uitdagingen aan, zonder te hoeven investeren in nieuwe material handling equipment."

Verouderd geautomatiseerd palletmagazijn

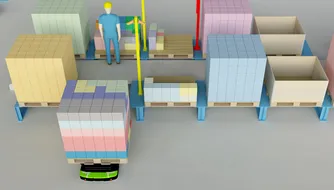

Eastman Chemical produceert in Gent met enkele honderden medewerkers rollen PVB, die het bedrijf verkoopt onder de merknamen Saflex en Vanceva. Materiaal dat wordt toegepast als laminerende tussenlaag voor veiligheidsglas in de automobielindustrie en bouwsector. Een klein deel van de geproduceerde rollen wordt opgeslagen in een geautomatiseerd palletmagazijn en de rest bij een externe logistieke partner. Het eigen magazijn is al eind jaren tachtig geïnstalleerd en biedt duizenden palletplaatsen verdeeld over vier gangen. Twee kranen verzorgen daarin dagelijks de in- en uitslag van honderden pallets. Omdat de kranen en shuttles van een geautomatiseerd magazijn veel langer meegaan dan de automatisering, besloot Eastman Chemical te investeren in een retrofit.

Een tweede leven door retrofit en nieuwe besturing

De retrofit van het geautomatiseerde magazijn maakt onderdeel uit van Eastman Chemical’s toekomststrategie. Met het nieuwe WCS verdelen ze zowel doelgerichter als efficiënter alle pallets over meerdere magazijnen. Omdat het merendeel van de pallets bij een logistieke partner wordt opgeslagen, is de locatiekeuze belangrijk om het aantal bewegingen tussen de productie- en magazijnlocatie van Eastman Chemical en de partner te optimaliseren. “Voor de invoer van alle producten en pallets in ons eigen magazijn willen wij slimmer keuzes kunnen maken om efficiënter te werken,” vertelt zegt Gerard Keijzer, supply chain manager Advanced Interlayers EMEA. “Een deel van de rollen komt namelijk nog terug voor een nabewerking, zoals versnijden. Als zo’n rol een dag later weer op de productiesite moet zijn, slaan wij die liever niet tijdelijk op bij onze logistieke partner”.

Nieuwe PLC-besturing

Tijdens de zoektocht naar een efficiëntere manier van werken kwam Eastman Chemical terecht bij Actemium. “In onze productieomgeving hebben wij al eerder een beroep gedaan op Actemium,” vertelt Mathias Vanderdonckt, team lead Warehouse & Customs. “Tijdens een gesprek over onze logistieke ambities werd al snel duidelijk dat hun team ons daarbij kon helpen. Actemium heeft hier als eerste de PLC-besturing gemoderniseerd van de conveyors die de pallets het magazijn binnenbrengen en tot aan de kranen leiden. Verder heeft elke kraan nog een eigen PLC-besturing, evenals de transfercar die de kranen van gang laat wisselen en de high speed shuttles die de pallets aan de kranen aanbieden. Als onderdeel van de modernisering heeft Actemium tevens voor een betere procesvisualisatie gezorgd, via een nieuw WinCC SCADA-systeem.”

Weer op toekomst voorbereid

Vanuit het nieuwe WCS worden behalve het productnummer en de afmetingen uit SAP voortaan ook het producttype, de lijn waar een rol vanaf komt, het type verpakking de kwaliteit en andere data doorgegeven. Dat levert een belangrijk voordeel op ten opzichte van de oude oplossing. “Het WCS mag niet zelf bepalen welke rollen het aan klanten toewijst, omdat wij hen rollen van een bepaalde kwaliteit moeten kunnen geven”, licht Keijzer toe. “Dat is voortaan eenvoudig te regelen. Wij hebben tijdens dit project veel hulp gekregen van Actemium, ook bij het schrijven van de handleidingen en opleiden van de operators. Dankzij deze retrofit heeft ons automatisch magazijn een tweede leven gekregen. Daardoor kunnen wij de toekomstige logistieke uitdagingen aan, zonder te hoeven investeren in nieuwe material handling equipment.”