Bottom-up forecasting bij Burger King

Wanneer te veel hamburgers een slechte zaak is

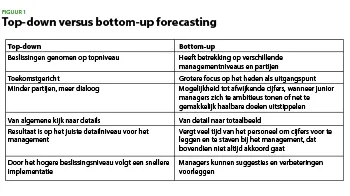

Ondernemingen die een forecastingproces implementeren, staan traditioneel voor een tweesprong: zoomen ze vanuit een algemene kijk in op detailniveau of gebruiken ze een detailanalyse om het totaalbeeld in ogenschouw te nemen? Aigul Mangibayeva, hoofd supply chain bij Burger King Kazachstan, legt uit in welke gevallen top-down, dan wel bottom-up forecasting het meest wenselijk is.

Aigul Mangibayeva bouwde een jarenlange ervaring op als verantwoordelijke voor logistieke planning, onder meer als demand planner en als supply chain manager bij tabaksgigant Philip Morris, cosmeticabedrijf Beiersdorf en huishoudapparatenspecialist BSH Home Appliances Group. “Het forecastingproces verschilt sterk van branche tot branche”, aldus de supply chain manager. “Tabak kent een stabiele en hoge vraag, wat resulteert in een accuraatheid tot negentig procent. Voor cosmetica liggen de kaarten al anders. De consument koopt hoogstens tweemaandelijks parfum, wat de vraaginschatting bemoeilijkt. Met zestig tot zeventig procent nauwkeurigheid leg je er al mooie cijfers voor. In de sector van de huishoudtoestellen ligt dat percentage zelfs nog lager. Bij Burger King geldt zeventig tot tachtig procent als een realistisch streven. Al bemoeilijken de door de overheid opgelegde quota rond kip of rundsvlees het voorraadbeheer.”

Iedereen mee in bad

Een van de belangrijkste beweegredenen om voor Sales & Operations Planning (S&OP) te kiezen, is volgens Aigul Mangibayeva uniformiteit. Ze omschrijft Sales eerder als optimistisch, emotioneler en impulsiever, terwijl Operations er een meer realistische en gedisciplineerde data- en procesgedreven visie op nahoudt. Sales focust zich bij Burger King op de verkochte producten, terwijl de afdeling Supply Chain vooral uitgaat van grondstoffen als vlees en groenten.

Aigul Mangibayeva: “De verkoopafdeling wrijft Operations wel eens aan dat het producten niet tijdig aanlevert of niet snel genoeg op haar wensen inspeelt. S&OP trekt alle partijen mee in bad. Dat zorgt voor een meer strategisch en uniform beeld. Vanuit één versie van de waarheid neemt een onderneming onderbouwde, strategische beslissingen die de volledige business onderschrijft. Belangrijke voorwaarde is dat de CEO, het management of de regionale hoofdzetel de implementatie ondersteunt. Is dat niet het geval, dan komt er vanuit de verkoophoek geheid weerstand.”

Bepalende factoren

Aigul Mangibayeva identificeert verschillende factoren die het planningsproces beïnvloeden. “Top-down planning geniet doorgaans de voorkeur bij start-ups en kleine, groeiende ondernemingen. Hoe hoger de maturiteit en hoe stabieler de marktpositie, hoe groter de accuraatheid van de voorspellingen, waardoor een bottom-up benadering in het vizier komt. Dat is in veel gevallen aangewezen, aangezien een bedrijf bij een top-down benadering dreigt meer aan de distributeur te verkopen, dan het bij de eindconsument kan vermarkten.

Om het evenwicht te herstellen, afficheert de onderneming vervolgens agressieve promoties die de winst afromen. Of een onderneming winstgedreven, dan wel omzetgedreven is, speelt dus een significante rol bij de keuze van de aangewezen forecastmethode.” Volgens de Kazachse hangt veel af van het type product en het aandeel dat het gamma binnen het totale portfolio van de distributeur vertegenwoordigt. “Hoe groter jouw belang, hoe meer hij op jouw noden zal inspelen”, luidt het.

Hoe werkt bottom-up forecasting?

Aigul Mangibayeva: “Het salesteam verzamelt alle relevante verkoopdata, waar de demand planner onder meer historische verkoopgegevens en statistische modellen tegenover zet. S&OP brengt beide partijen samen en betrekt andere relevante gesprekspartners, zoals Finance en Marketing, mee in het verhaal. Die geaggregeerde gegevens leiden tot een eerste forecast. Het topmanagement aanvaardt of verwerpt de voorspelling, waarna demand planning ze indien nodig herwerkt tot een goedgekeurde forecast. Als er eenmaal een consensus is bereikt, situeren de enige discussies zich idealiter enkel nog op het vlak van de ontbrekende elementen en de mogelijkheden tot procesverbetering.”

ABC/XYZ-matrix

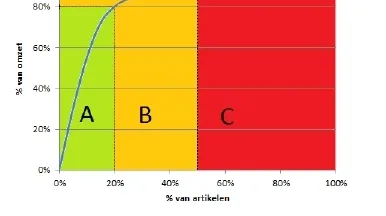

Aigul Mangibayeva beroept zich op een ABC/XYZ-analyse voor een hogere accuraatheid en een nauwgezette voorraadplanning. De ABC-analyse (Figuur 1) verdeelt het productassortiment van een onderneming in drie gradaties, gebaseerd op de omzet per artikel. Die indeling is gebaseerd op de Pareto- of 20/80-regel: twintig procent van de artikelen uit categorie A zijn goed voor tachtig procent van de totale omzet. Het model schaalt de B-categorie in als gemiddeld belangrijk, waarbij dertig procent van de artikelen zorgt voor vijftien procent van de omzet. Bij de C-categorie belichaamt de overige vijftig procent van de referenties slechts vijf procent van de omzet. Artikelen uit de A-categorie verdienen doorgaans meer aandacht bij de forecasting. De ABC-analyse volstaat echter niet om de servicegraaddoelstelling vast te leggen. “Een hardlopend artikel met een lage verkoopprijs valt onder de C-categorie, maar vergt misschien weinig voorraad- en leveringsinspanningen, wat het commercieel interessanter maakt dan een duurder A-product, waarvan je de voorraad moeilijk op peil houdt”, aldus de supply chain manager.

Vraagvariabiliteit

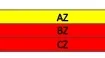

Om die lacune het hoofd te bieden, wijst Aigul Mangibayeva op de XYZ-as, die gebaseerd is op de vraagvariabiliteit (Figuur 2). “Wijkt de reële vraag minder dan tien procent af van de gemiddeld ingeschatte vraag naar dat product, dan valt het product onder de X-categorie. Is er een variantie van tien tot vijfentwintig procent, dan schalen we het in onder de Y-categorie. De Z-categorie omvat alle producten met een afwijking van meer dan een kwart ten opzichte van de standaardvraag.” Hoe dichter de reële vraag bij de ingeschatte vraag aansluit, hoe beter de vraag te forecasten valt en hoe gemakkelijker ze vanuit supply chain-perspectief beheersbaar is.

Servicegraad en bestelfrequentie

Aan de hand van die informatie plaatst Aigul Mangibayeva de volumes en de variabiliteit naast elkaar. Er ontstaat een 3×3-matrix, op grond van de factoren die de servicegraad en voorraadkosten beïnvloeden. Situeert een product zich op het raakvlak tussen categorie A en X, dan staat het garant voor een hoge omzet bij een stabiele vraag. Die referentie geniet vanuit het standpunt van de producent veel bijval, aangezien hij er zonder grote voorraadvraagstukken mooie cijfers mee boekt. Bij een product op het kruispunt van C en Z gebeurt het omgekeerde. De producent levert grote inspanningen om aan de variabele voorraadnoden te beantwoorden, maar genereert er slechts beperkte resultaten mee. Dan dringt een kosten-batenanalyse zich op en valt het te overwegen om het product af te stoten. De ABC/XYZ-matrix brengt op die manier het volledige assortiment in kaart. Die classificatie helpt onder meer om de optimale bestelfrequentie voor elk product te bepalen. Ze detecteert mogelijke discrepanties tussen de voorraadinspanningen die een bedrijf voor een product levert en het rendement ervan. Artikelen met weinig toegevoegde waarde kunnen bij de magazijninrichting plaats maken voor meer lucratieve referenties, zodat het serviceniveau ervan prioriteit krijgt.