Bezint eer ge aan magazijnautomatisering begint

St. Onge Company zoomt in op succesfactoren en valkuilen

De wisselvallige economie, de krappe arbeidsmarkt en de stijgende vraag naar e-commerce. Het zijn maar enkele van de factoren die ervoor hebben gezorgd dat magazijnen zeer uitdagende omgevingen zijn geworden. Automatisering kan een treffend antwoord op die uitdagingen zijn, maar alleen als je het slim aanpakt. Zo is goed voorbereid aan de start komen cruciaal. Twee experts van St. Onge Company nemen ons mee door de do’s én de don’ts.

St. Onge Company is al meer dan veertig jaar actief op het vlak van supply chain engineering en voert jaarlijks ruim 400 projecten uit. De onderneming heeft kantoren in York, Dallas, Jacksonville, Shanghai en Nijmegen en richt zich tot uiteenlopende sectoren, zoals consumer goods, food & beverage, e-commerce en retail. Norm Saenz is er partner & managing director, Tom Bonkenburg, partner & director European operations. Hun knowhow in combinatie met hun jarenlange ervaring geeft hun een perfect zicht op de belangrijkste aandachtspunten tijdens automatiseringsprojecten.

Ze kunnen enkel beamen dat er steeds meer appetijt is om magazijnen te automatiseren. Niet zelden zijn het de krappe arbeidsmarkt en het hoge verloop van medewerkers in combinatie met de stijgende loonkosten die bedrijven over de streep naar automatisering trekken. “Er komen ook steeds meer boeiende automatiseringsmogelijkheden op de markt. Nieuwe technologieën zoals AI ontwikkelen zich snel, wat het potentieel voor de toekomst nog groter maakt”, vertelt Norm Saenz. “Het is dan ook begrijpelijk dat automatisering aan terrein wint als potentiële oplossing om veel van de huidige uitdagingen weg te werken. Tegelijk moeten we beseffen dat de leveranciers van die systemen het bijzonder druk hebben. Daarom hebben ze vaak de neiging het bij de grootste en meest lucratieve projecten te houden. Door grote bedrijvigheid in de markt kunnen de doorlooptijden om je project opgeleverd te krijgen ook oplopen. Verder liggen de kosten voor magazijnautomatiseringssystemen nog steeds hoger dan drie jaar geleden. Door de slabakkende economie merken we wel dat leveranciers weer interesse krijgen in een bredere waaier aan projecten, maar toch moet je er nog steeds rekening mee houden dat je automatiseringsproject misschien niet zal worden afgewerkt in de tijdspanne die je voor ogen hebt. Ook zit er vaak nog steeds vertraging op de levering van bepaalde onderdelen.”

Een goede voorbereiding is het halve werk

Jezelf goed georganiseerd krijgen is sowieso een must voordat je je magazijn gaat automatiseren. Niet alleen krijg je zo een beter zicht op wat je precies nodig hebt, zo zal je project ook vlotter verlopen als je eenmaal de knopen hebt doorgehakt.

Om te beginnen moet je werk maken van je masterdata op itemniveau. Zorg dat je van elk item de afmetingen en het gewicht kent. Dat is bijvoorbeeld nodig als je beslissingen gaat nemen over de grootte van het systeem, de locaties en de ‘throughput’. Ook in conventionele magazijnen is het heel handig om over accurate masterdata te beschikken, maar in een geautomatiseerd magazijn is dat simpelweg een sine qua non.

Daarnaast moet je je operationele profielen goed in kaart krijgen. Wat wordt er gepickt per pallet, wat in dozen en wat per stuk? In welke gebieden zijn de arbeidskosten het hoogst? Op die manier krijg je een beter zicht op waar automatisering het best tot zijn recht zal komen en welk type automatisering daarbij het beste past.

Neem eveneens je huidige WMS-functionaliteit onder de loep. “Breng de mogelijkheden en de beperkingen in kaart”, adviseert Tom Bonkenburg. “Besef ook dat je WMS zal moeten integreren of op zijn minst koppelen met controlesystemen. Als je pas tijdens het automatiseringsproject tot de vaststelling komt dat je WMS niet goed overweg kan met je automatiseringsoplossing, heb je uiteraard een groot probleem.”

Norm Saenz, partner & managing director bij St. Onge: “Vaak adviseer ik een ‘base case’ uit te werken: welke minimale investeringen, op basis van conventionele oplossingen, leveren je de grootste winst op het vlak van arbeidskosten, ruimte en capaciteit? Die base case kun je dan tegenover meer geautomatiseerde oplossingen zetten.”

Het is ook belangrijk een goed zicht te krijgen op de fysieke mogelijkheden en beperkingen van je magazijn. Documenteer daarom de ‘blueprints’ van je faciliteit. Welke belasting kan je vloer aan? Wat is de exacte beschikbare hoogte van het magazijn? Waar staan er kolommen waar je niet omheen kunt? Op die manier heb je meteen een antwoord klaar als een automatiseringsleverancier daarnaar vraagt. Dan weet je ook onmiddellijk waar je eventueel aanpassingen zult moeten aanbrengen en welke oplossingen zichzelf uitsluiten door fysieke beperkingen.

Norm Saenz: “Bij de aanvang van een project kunnen bedrijven ons die documenten soms niet bezorgen of ze zijn verouderd. Dat zorgt natuurlijk voor veel tijdverlies. Daarom raad ik ook altijd aan die documenten op gezette tijdstippen te updaten, zeker als er geregeld veranderingen aan de lay-out gebeuren.”

Om te weten welke automatiseringsoplossingen het meest bij jouw situatie passen, maak je best gebruik van KPI’s (key performance indicators) die helpen je huidige oplossing tegen mogelijke (geautomatiseerde) alternatieven te plaatsen. “Op basis daarvan kun je dan de doelstellingen bij de uitwerking van de business case bepalen. Uiteraard is het ook belangrijk om de beperkingen op het vlak van budget duidelijk te hebben”, weet Tom Bonkenburg. “Verdiep je in de ruime waaier aan oplossingen die vandaag op de markt zijn. Dat kan bijvoorbeeld via beurzen of bedrijfsbezoeken via een community, maar ook op het internet vind je uiteraard al heel wat informatie.”

Automatisering versus conventionele optimalisering

Besef tegelijk dat zware magazijnautomatisering misschien niet de beste oplossing is voor jouw bedrijf. Er zijn ook heel wat krachtige conventionele oplossingen die je vooruit kunnen helpen. Misschien is een gesofisticeerd ‘goods-to-person’-systeem (nog) een brug te ver en ben je (voorlopig) beter af met een slimmere lay-out, een herziene lay-out, meer flexibele mechanisering of slimmere aansturing. Als je dat nog niet doet, kan de overstap naar batchpicking, bijvoorbeeld, waardevol zijn. Bekijk of je producten beter kunt ‘slotten’ of je zones anders kunt inrichten met het oog op lagere looptijden.

N. Saenz: “Vaak raad ik aan een ‘base case’ uit te werken: welke minimale investeringen, op basis van conventionele oplossingen, leveren je de grootste winst op het vlak van arbeidskosten, ruimte en capaciteit? Die ‘base case’ kun je dan tegenover meer geautomatiseerde oplossingen zetten. Als je het zo aanpakt, is de kans veel kleiner dat je een geautomatiseerde oplossing in huis haalt die je niet meer of zelfs minder oplevert dan conventionele optimalisering.”

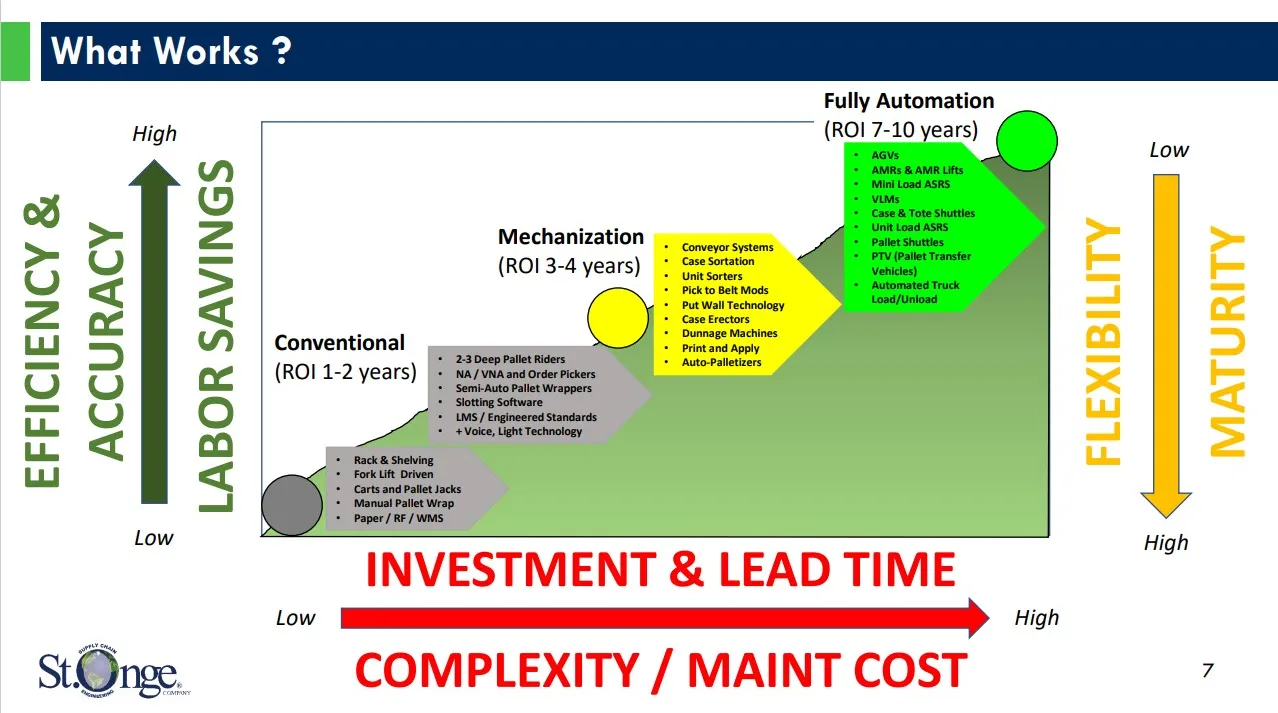

Uiteraard is het ook handig een zicht te hebben op de ROI (return on investment) van de beschikbare oplossingen. De figuur geeft alvast een beeld van de gemiddelde ROI van conventionele oplossingen, verschillende types mechanisering en sterk geautomatiseerde systemen.

Overzicht van de ROI van verschillende types magazijnoptimalisering

‘Quick wins’ tijdens de wachttijd

Maar zelfs al heb je een ijzersterke business case richting verregaande automatisering, dan nog zul je daar niet meteen de vruchten van plukken. “Spreken we over een sterk geautomatiseerd goods-to-person-systeem, dan ben je makkelijk een jaar zoet voordat je daar de resultaten van ziet”, weet Tom Bonkenburg. “Daarom kijk je beter niet lijdzaam toe tot het systeem operationeel is. In tussentijd zoek je best naar andere, conventionele manieren om je operaties te verbeteren. Zo zorg je voor quick wins tijdens de wachttijd.”

Daarbij mag je zeker het optimaliseringspotentieel op het vlak van ‘labour management’ niet laten liggen. “Vaak liggen daar veel optimaliseringsopportuniteiten voor het rapen. Zoek de juiste balans tussen de werklast en de personeelsbezetting. Bekijk ook of het voordelig is om een ‘labour management system’ in te schakelen. Verder kun je incentives of bonusprogramma’s voorzien om je meest productieve medewerkers te belonen”, menen de experts. “Verwaarloos in dit stadium in elk geval je human resources management niet. Sommige bedrijven denken dat ze in een meer geautomatiseerde context minder inspanningen op dat vlak moeten leveren, maar dat is onterecht. De automatisering zal je weliswaar in staat stellen meer te doen met minder mensen, maar doorgaans zul je die mensen nog steeds hard nodig hebben. Maak hen dat ook duidelijk tijdens de overstap naar de geautomatiseerde oplossing, zodat ze niet uit onzekerheid en frustratie naar een andere uitdaging op zoek gaan.”

N. Saenz: “Die overgangsperiode is ook het moment om je onderhoudsstrategie onder de loep te nemen. Besef dat je geautomatiseerde systemen meer discipline op dat vlak zullen vragen. Bovendien kunnen verstoringen omwille van gebrekkig onderhoud aan geautomatiseerde systemen grote gevolgen hebben. Wij adviseren dan ook alvast te werken aan een bedrijfscultuur die oog heeft voor zaken als preventief onderhoud. Zo kun je dat alvast voor heftrucks en conveyors invoeren. Verder raad ik aan tijdig operationele standaardprocedures in het leven te roepen. Die zijn sowieso noodzakelijk voor goed gestroomlijnde operaties, maar worden in een geautomatiseerde omgeving nog belangrijker. Zorg er ook voor dat je medewerkers goed getraind zijn voordat de automatiseringsoplossingen het overnemen. Het kan ook waardevol zijn tijdens de wachttijd meer mobiele technologieën zoals AMR’s (autonome mobiele robots) uit te proberen. Die zaken zijn vaak vrij makkelijk te testen en kunnen in de nieuwe, geautomatiseerde context voor nog meer efficiëntie zorgen.”

Tom Bonkenburg, partner & director European operations bij St. Onge: “We merken geregeld dat bedrijven te weinig hebben stilgestaan bij het feit dat je nieuwe oplossing geïntegreerd moet worden met je bestaande systeem. Zit die integratie niet goed, dan levert dat niet alleen ellende op tijdens de implementatie, het zorgt er ook voor dat je dure automatiseringsoplossing uiteindelijk niet naar behoren werkt.”

Waarom automatisering niet doet wat moet

Als het een geruststelling kan zijn: de meeste geautomatiseerde systemen zijn vandaag matuur en zullen hun werk goed doen. Op voorwaarde uiteraard dat je alle stappen van het voorbereidende proces hebt afgevinkt en dat je niet in de valkuilen trapt die ervoor zorgen dat systemen toch niet werken zoals verwacht.

N. Saenz: “Veel onheil is te wijten aan een gebrekkige voorbereiding. Daarbij denken we met name aan gebrekkige masterdata, verpakkingen die uiteindelijk toch niet geschikt blijken om via automatisering te behandelen en slechte pallets. Tegenwoordig moeten pallets vrijwel perfect zijn om automatiseringsproof te zijn. Als je weet dat niet alle pallets die binnenkomen in optimale staat zijn, kun je bijvoorbeeld meteen palletinspectietechnologie integreren. Je kunt natuurlijk ook systeempallets gebruiken, zodat je niet afhankelijk bent van de kwaliteit van de pallets van je leverancier.”

“Verder merken we toch geregeld dat bedrijven te weinig hebben stilgestaan bij het feit dat je nieuwe oplossing moet worden geïntegreerd met je bestaande systeem. Als de integratie niet goed zit, kan dat niet alleen ellende tijdens de implementatie opleveren, het kan er ook voor zorgen dat je dure automatiseringsoplossing uiteindelijk niet naar behoren werkt. Daarnaast moet je beseffen dat een geautomatiseerd systeem ook een aangepast onderhoudsprogramma vraagt. Uiteraard hangen daar ook kosten aan vast, waar sommige bedrijven zich door laten verrassen.”

Om teleurstellingen achteraf te voorkomen, is het ook belangrijk dat je beseft dat de performantiecijfers die je van leveranciers meekrijgt vaak niet corresponderen wat er in werkelijkheid kan worden gerealiseerd.

T. Bonkenburg: “Laat je dus niet al te veel in de war brengen door de cijfers. Doe vooraf wat research. Ga bijvoorbeeld langs bij bedrijven in een vergelijkbare branche en informeer wat zij uit de oplossing kunnen halen. Op die manier kun je je verwachtingen bijstellen tot een realistisch niveau.”

Een laatste belangrijke valkuil is dat het systeem op het moment van de ‘go-live’ al aan de krappe kant blijkt te zijn doordat het bedrijf intussen is gegroeid. “Uiteraard moet je je magazijn niet al te veel ‘overdimensioneren’, maar neem zeker voldoende marge”, besluit Norm Saenz. “Nog beter is het te kiezen voor een flexibel systeem, zeker als je met een veranderlijke business te maken hebt. Op die manier kun je je oplossingen op- of misschien zelfs afschalen, naargelang de behoefte. Zulke systemen bieden ontegensprekelijk een voordeel in de volatiele wereld van vandaag.”

Premium

Deze inhoud is enkel leesbaar voor ingelogde Value Chain abonnees.

Heeft u een abonnement op het Value Chain informatiepakket? Meldt u aan via onderstaande knop en lees het gewenste artikel of magazine online.