Als CPFR niet meer volstaat

Hoe LG Electronics plant in een volatiele wereld

“Als alles onder controle lijkt, dan ben je niet snel genoeg”. Dit citaat van de voormalige Amerikaanse autocoureur Mario Andretti is LG Electronics op het lijf geschreven. De continue zoektocht naar innovatie dwingt de elektronicaproducent razendsnel te reageren op veranderingen in de markt. Omdat traditionele oplossingen voor Collaborative Planning, Forecasting & Replenishment moeite hebben om te volgen, ontwikkelde LG Electronics zijn eigen real time collaborative supply chain om de evoluties op de voet te kunnen volgen.

Het was Gabriel Mesas Patón, director general of Operations die tijdens de Supply Chain Industry Week in Berlijn uitlegde welke impact de snelheid van de business heeft op het planningsproces bij LG Electronics. Snelheid en wendbaarheid zijn trouwens karaktereigenschappen die de Zuid-Koreaanse producent aangeboren zijn.

Gabriel Mesas Ramón: “Aan het einde van de Koreaanse burgeroorlog, in 1953, was het land – en ook de industrie – verwoest. Om een idee te geven: in 1960 bedroeg het bnp van Korea ongeveer evenveel als dat van Senegal. Toch behoort het land vandaag tot de belangrijkste economieën wereldwijd, zowel in de elektronica als in de staalindustrie en de autoproductie. Dat komt omdat het land zich heel vlug heeft herpakt. Typisch voor Koreaanse bedrijven is dat ze niet al te lang stilstaan bij de dingen. Dat maakt ze extreem snel. Ze maken uiteraard fouten, maar weten die dan meteen te herstellen. Die cultuur zit ook bij LG Electronics, dat anno 1958 in Seoel werd opgericht, ingebakken.”

Die snelheid is vandaag een must binnen de business waarin LG Electronics zich beweegt. Het bedrijf is het vlaggenschip van de LG Groep, een van de ’s werelds grootste conglomeraten. De organisatie telt wereldwijd 75 dochterondernemingen die televisies, huishoudelijke apparaten en telecommunicatietoestellen ontwerpen en fabriceren. LG Electronics steunt op zes businessdivisies: home entertainment, mobiele communicatie, huishoudapparatuur, klimatiseringsoplossingen, b2b-oplossingen en voertuigcomponenten. Al die divisies vertrekken vanuit dezelfde mindset: ‘Innovatieve elektronica ontwikkelen met het oog op een betere levenservaring.’

G. Mesas Patón: “Helemaal happy zijn we als we klanten ‘first-time experiences’ kunnen bieden. Zo hebben we de eerste door-in-door-koelkast met verschillende deuren en InstaView, een systeem waarbij de deur transparant wordt als je er twee keer op klopt. Op die manier hoef je niet iedere keer weer de koelkast te openen om te kijken wat erin ligt en verspil je minder energie. Ook een mooi voorbeeld is onze TwinWash-wasmachine, die toelaat twee verschillende soorten was tegelijk te draaien. Of denk aan onze LG Oled R tv, die zo dun is dat je hem kunt oprollen.”

Achter dat innovatieve DNA gaat een complexe supply chain schuil. LG Electronics beschikt over 127 magazijnen en 31 fabrieken. Het bedrijf kan rekenen op 111 filialen en verkoopkantoren en doet een beroep op maar liefst 50 logistieke dienstverleners. De organisatie verscheept jaarlijks 250.000 containers en 60.000 ton luchtvracht.

Een grote uitdaging bij LG Electronics is dat heel veel producten een extreem korte levenscyclus hebben.

G. Mesas Patón: “De traditionele benadering is dat er na de – soms jarenlange – R&D- en planningsfase een product volgt met een levensduur van 24 à 36 maanden. Tegenwoordig trekken we voor R&D nog 6 maanden à 1 jaar uit. De planfase neemt 2 à 6 maanden in beslag en dikwijls heeft een product maar een levenscyclus van een half jaar meer. Om een idee te geven van de evolutie: tien jaar geleden was een gsm nog twee jaar op de markt, nu is dat in de regel nog drie à vier maanden. Voor elektronische toestellen was dat vroeger gemakkelijk drie jaar, nu worden om de zes maanden nieuwe toestellen gelanceerd.”

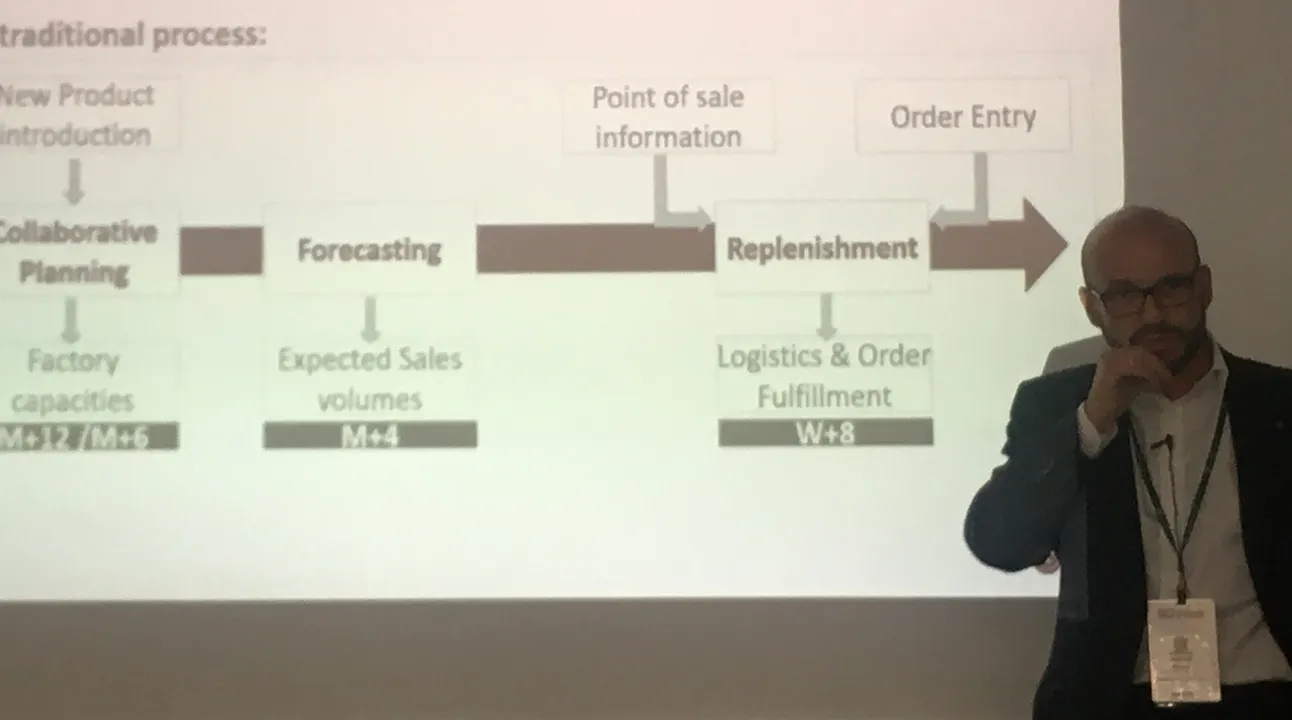

De traditionele manier om aan CPFR te doen, sloot perfect aan bij de vroegere productlevenscycli (zie figuur). Een consensus rond de productiecapaciteit krijg je daar typisch in een jaar tijd, voor de forecasting mag je vier maanden uittrekken en dan eindig je met alles vast te zetten voor een periode van een tweetal maanden. Een korte rekensom leert dat een bedrijf als LG Electronics op die manier veel moeite krijgt om de snelheid van de markt te volgen.

“Tegen de tijd dat we zo’n systeem hebben opgezet, is het product en het businessmodel alweer veranderd”, stelt Gabriel Mesas Patón. “Het is ook heel lastig om met klanten aan CPFR te doen als ze het product nog niet hebben gezien. Zij kunnen onmogelijk weten wat de vraag naar onze producten zal zijn. Immers, de concurrent kan net na ons een soortgelijk of goedkoper product lanceren.”

Daarnaast is het een feit dat CPFR het weliswaar goed doet binnen lineaire supply chains met een relatief hoge stabiliteit, maar het heel moeilijk heeft binnen omnichannelomgevingen. Daar spelen veel meer onzekerheden en is het dan ook een stuk lastiger om te forecasten.

G. Mesas Patón “Wij comprimeren de businesscyclus waar fabrikanten gewoonlijk tien maanden of een jaar over doen in één week. Elke week trachten we te voorspellen wat er de komende maanden in onze markt staat te gebeuren. Daarbij verzamelen we de informatie van de real time voorraadsituatie. Op dat moment weten we ook hoeveel eenheden er de voorbije weken in elk van de kanalen zijn verkocht. Wij weten bijvoorbeeld perfect of de concurrent een promotie heeft gevoerd en daardoor meer heeft verkocht dan ons.”

Om dat te kunnen doen, is een erg intense samenwerking met klanten noodzakelijk.

G. Mesas Patón: “Wekelijks herzien we samen met onze beste klanten de langetermijnforecast. Die bedraagt bij ons twaalf weken, tot aan de uitvoering van de geplande leveringen. Tegelijk schatten we in wat er ons de volgende vier weken te wachten staat. Ook checken we bijna dagelijks wat de stockallocatie is om volgens schema aan de verschillende kanalen te kunnen leveren. We houden ook nauwlettend in de gaten of de productie de vraag kan volgen. Wekelijks checken we of de verkoop in lijn ligt met de forecast en waar we orders hebben gemist. Als het ergens verkeerd is gelopen, bekijken we hoe dat komt en reageren we op gepaste wijze. Om die extreem hoge snelheid te garanderen, werken wij – jawel – met Excel. Natuurlijk runnen we onze business niet in Excel, daarachter steekt een heel robuust globaal ERP-systeem. Onze resultaten zullen we daar ook in integreren en op basis daarvan kunnen we globale managementbeslissingen nemen. Maar een Excel-spreadsheet garandeert ons gewoon de grootste flexibiliteit en snelheid voor dit specifieke luik.”

Een wezenlijk verschil met de traditionele CPFR-methode is wel dat retailers zich niet hoeven te engageren om grote volumes af te nemen.

G. Mesas Patón: “Gewoonlijk wordt afgesproken dat de fabrikant pakweg een miljoen units voor een retailer reserveert en dat die retailer zich tegelijk engageert om dat via zijn kanalen te verkopen. Dat doen wij niet. Klanten zijn nu eenmaal niet happig om aan collaborative planning te doen als dat een hoog engagement of risico’s inhoudt. We beseffen maar al te goed dat het in onze business erg moeilijk is om in te schatten of een product zal aanslaan. Wel vragen we dat de klant zoveel mogelijk data met ons deelt: hoeveel eenheden liggen er in de winkels en hoe ziet hij de vraag in de toekomst evolueren bijvoorbeeld. In plaats van commitment vragen we dus zoveel mogelijk informatie. Merken we bijvoorbeeld dat een product te traag loopt naar onze zin, dan kunnen we daar bijvoorbeeld een snelle promotie op loslaten. Op die manier creëren we flexibiliteit in de supply chain. We hanteren dezelfde KPI’s (key performance indicators) als de klant, hebben dagelijks contact met elkaar en integreren onze systemen. We zijn ook even waakzaam voor veranderingen in de markt. We denken dus eerder in termen van gezamenlijke verkoop.”

Deze vernieuwende manier van plannen werpt intussen zijn vruchten af bij LG Electronics.

G. Mesas Patón: “Deze manier van werken heeft ervoor gezorgd dat ons aantal ‘perfect orders’ aanzienlijk is gestegen. Dat zijn orders waarvoor we een adequate forecast hebben kunnen doen, die we vlot doorheen door de supply chain hebben weten te leiden en die we volledig vanaf de fabriek tot de klant hebben kunnen verschepen. Vroeger hadden we 10% perfecte orders, nu zijn dat er 45%. Ongeveer de helft van onze verkoop van de laatste Black Friday hebben we samen met onze klanten geforecast, gepland en uitgevoerd. Daarnaast zijn onze voorraden sterk gedaald. Vroeger was dat vaak 40 à 60 dagen, nu is dat bijna 40% minder. Daarnaast zien we ook onze verkoopcijfers gestaag stijgen. De cijfers bevestigen dat we op de goede weg zijn en dat we op hetzelfde elan verder moeten, willen we onze innovatiestrategie nog meer kracht bijzetten. We leven nu eenmaal in turbulente tijden en het is een illusie dat we onze supply chain helemaal onder controle kunnen krijgen. Wendbaar genoeg zijn om extreem snel te kunnen reageren in een continu veranderende omgeving, dat is voor ons de boodschap.”

TC