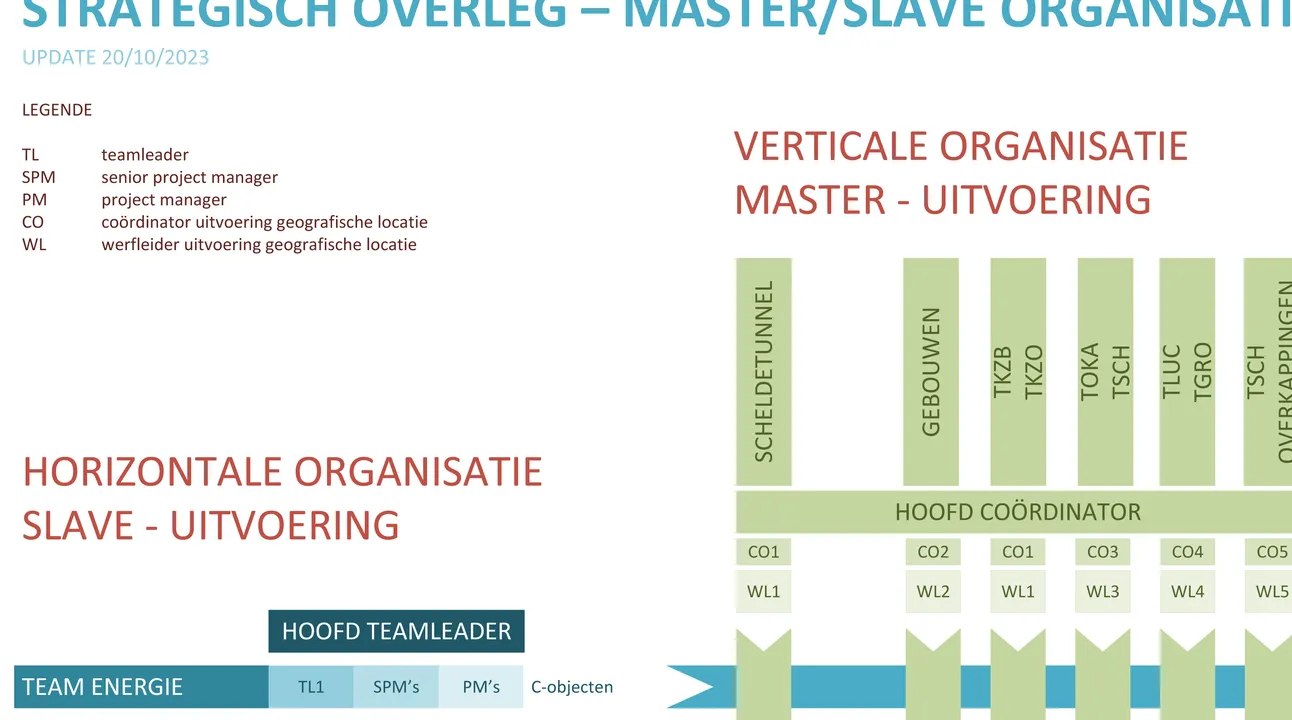

Uniformiteit bewaken over alle projectzones

Matrixstructuur voor afstemming tussen bouwkunde en technieken

Paul Celis (Equans Belux), projectdirecteur van de tijdelijke maatschap OCOTECH: “Voor een vlottere logistieke keten werken we zoveel mogelijk volgens het ‘plug-and-play’-principe. We bereiden onderdelen maximaal voor in de werkplaats en testen ze uit zodat we ze op de werf enkel hoeven op te hangen en met elkaar te verbinden.”

Copyright: Equans Belux

Een cruciaal element in het Oosterweelproject zijn de verkeers- en tunneltechnieken, zoals ventilatie, brandbeveiliging, energie, verlichting, etc. Die technieken moeten goed met elkaar verbonden zijn en worden idealiter over langere tunneldelen tegelijkertijd geïnstalleerd. Daarom neemt het consortium OCOTECH de engineering en de uitvoering van alle verkeers- en tunneltechnische installaties (VTTI) op zich.

Bij de start van het Oosterweelproject besliste Lantis om alle technieken – van verlichting, hoogspanning, brandbeveiliging en energieverdeling tot waterverdeling, waterbeveiligingssystemen, ventilatie en het IT-netwerk – in een apart consortium onder te brengen. Het doel? Eén uniform werkend geheel creëren over het volledige project. Daartoe is de tijdelijke maatschap OCOTECH opgezet met daarin BESIX Unitec, Equans, Jacops en NV Deckx Elektromechanica. “De interacties tussen de verkeers- en tunneltechnische installaties (VTTI) in alle tunnels moeten goed verlopen en daarvoor is een uniforme opbouw over de verschillende deelprojecten nodig”, legt projectdirecteur Paul Celis uit. “Op Linkeroever beperkten de technische installaties zich tot openbare verlichting en verkeersborden. Het grootste deel van onze scope omvat alle technieken voor de Scheldetunnel, het Oosterweelknooppunt en alle tunnels op Rechteroever.”

Decentrale uitvoering

Qua structuur zijn het management, de engineering en de bouwkundige raakvlakken in het consortium geïntegreerd. “Deze tijdelijke maatschap bestaat uit eigen mensen gedetacheerd vanuit de partnerbedrijven, aangevuld met specialisten uit de markt en via een tijdelijk contract met ENGIE Tractebel”, aldus Paul Celis. “Voor de uitvoering leggen we de eindverantwoordelijkheid zo laag mogelijk in de organisatie.” Daarom definieerde het deelproject VTTI zes entiteiten of teams, elk met een eigen teamleader: energie, gebouwtechnieken, openbare verlichting en dynamisch verkeersmanagement (OV-DVM), zwakstroom, aero-fluïda (ventilatie, brandbeveiliging, sprinklers, leidingen) en automation.

Omdat de technieken over alle tunnelcomplexen dezelfde moeten zijn, is VTTI ‘horizontaal’ georganiseerd. Het team energie, bijvoorbeeld, is verantwoordelijk voor de installatie van de energietechnieken in alle tunnels. De bouwkundige deelprojecten zijn daarentegen geografisch of verticaal georganiseerd. Zo ontstaat een matrixstructuur tussen beide. “Wanneer een deel klaar is, zoals een tunnelmond, kunnen we op het vlak van technieken nog niet veel doen”, zegt Paul Celis. “Bovendien moet iets tot op een zeker niveau afgewerkt zijn, want technieken zijn gevoelig voor stof, water en vuil. Om de installaties vlot te laten verlopen, stemt de hoofdcoördinator van de verticale organisatie af met de teamleaders wie wat waar kan doen. Het aanleveren van personeel en organiseren van de toeleveringen gebeurt door de teamleaders.”

VTTI is ‘horizontaal’ georganiseerd, de bouwkundige deelprojecten geografisch of verticaal: zo ontstaat een matrixstructuur.

Copyright: TM OCOTECH

Voor de technieken zijn twee bouwkundige onderdelen cruciaal: de dienstbouwwerken waar alle essentiële installaties worden ondergebracht en van waaruit alles wordt verdeeld, en de dienstenkokers met alle verdeelborden, hoofdkabelwegen, hoofdkabels, netwerk, waterverdeling, etc.

Paul Celis: “De dienstbouwwerken vormen het hart van de installaties. Die willen we zo snel mogelijk ter beschikking hebben om de installaties te plaatsen, af te werken, te testen en operationeel klaar te zetten. De dienstenkokers vormen de ruggengraat van de installaties, van waaruit alle installaties worden gevoed en afgetakt. Hoe vroeger we beide bouwkundige onderdelen als een afgewerkt geheel ter beschikking hebben, hoe sneller wij aan de slag kunnen. Voor bouwkundigen ligt de prioriteit soms anders, dus dat vraagt de nodige afstemming en coördinatie.”

Lessen voor de toekomst

Het oorspronkelijke plan bestond erin de technische installaties parallel uit te voeren in de zes tunnelcomplexen. Door de PFOS-impact en de vertraagde vergunningen is het project daarvan afgestapt. “In juni dit jaar (2025) kregen we de opdracht om de Scheldetunnel volledig operationeel te zetten voor openstelling voor autoverkeer tegen 2030 en om in 2028 de fietskoker open te stellen”, gaat Paul Celis verder. “Dat deelproject heeft nu onze volle focus. Tegelijk werken we het ontwerp voor Rechteroever verder uit. We verwachten pas in de loop van 2026 meer zicht op die planning te krijgen.”

Momenteel houdt de tijdelijke maatschap OCOTECH rekening met het meest complexe scenario, namelijk dat ze na het realiseren van de Scheldetunnel de overige vijf tunnels tegelijk moet afwerken. “Het is te vroeg om daar veel uitspraken over te doen, maar qua personeel is dat een bijzonder uitdagend vraagstuk”, aldus de projectdirecteur. “In een tunnel zitten gemiddeld een zestigtal technieken. Voldoende technisch personeel vinden en die allemaal vlot aansturen, is geen sinecure. Het is goed dat we onze matrixset-up en aanpak nu in de Scheldetunnel kunnen uittesten en daaruit lessen trekken. Tegelijk moeten we de fasering verder afstemmen met Lantis en bepalen wanneer een tunnel klaar is om bepaalde technieken in te plaatsen. Zo kun je bijvoorbeeld kabelwegen al in een vroeger stadium aanleggen dan gevoelige apparatuur plaatsen.”

Identieke bouwstenen

Uniforme technieken lijken vanzelfsprekend, maar vragen heel wat denkwerk in de ontwerpfase.

P. Celis: “Samen met Lantis hebben we voor elk onderdeel identieke bouwstenen of zogenaamde typicals gedefinieerd. Daarvoor brachten we de grootste gemene deler over de verschillende tunnels in kaart. Wanneer het ontwerp wijzigt, voegen we makkelijk een typical toe of halen we er een weg. Die uniformiteit willen we nu maximaal doortrekken naar de productie omdat het meer flexibiliteit geeft. We moeten ongeveer 2.000 elektrische tunnelborden maken. Stel dat er vierhonderd klaar zijn voor een specifieke tunnel, maar die werken lopen vertraging op, dan kunnen we die borden in een andere tunnel gebruiken omdat de onderdelen volledig uitwisselbaar zijn.”

Die standaardisatie is niet voor elk element mogelijk. Zo hangt de dikte van een kabel af van de tunnellengte. In een tunnel van driehonderd meter komen dus andere kabels dan in een van twee kilometer. “Waar mogelijk werken we met typicals, want naast de uitwisselbaarheid biedt het enorme voordelen op logistiek vlak”, legt Paul Celis uit. “Voor de planning maken we een onderscheid tussen ‘off-the-shelf’-onderdelen zoals camera’s en verlichting, en op maat gemaakte onderdelen zoals hoogspanningsborden. Die laatste hebben een levertijd van twaalf tot zestien maanden en moeten we lang op voorhand bestellen. We streven ernaar alle materialen klaar te hebben bij de aanvang van onze werken. Bepaalde onderdelen zijn op afroep beschikbaar bij leveranciers, andere stockeren we in een magazijn vlakbij. Niet-weersgevoelige elementen slaan we lokaal op de werf op, al wordt dat op Rechteroever nog een vraagstuk wegens plaatsgebrek. Tot slot werken we zoveel mogelijk volgens het ‘plug-and-play’-principe voor een vlottere logistieke keten. We bereiden onderdelen maximaal voor in de werkplaats en testen ze uit, zodat we ze op de werf enkel hoeven op te hangen en met elkaar te verbinden.”

Evolutie in technieken

Door de enorme evolutie in technieken ondervindt VTTI een bijkomende complexiteit. Tussen de engineeringfase en de uiteindelijke installatie zit meer dan tien jaar. “Enerzijds willen we de nieuwste technieken implementeren, anderzijds is het niet opportuun het ontwerp continu aan te passen en willen we ook ‘proven technology’ gebruiken”, zegt Paul Celis. “Op een bepaald moment moet je een ontwerp vastklikken om de voortgang te waarborgen. We houden evenwel de optie open om innovatieve technieken gemakkelijk te kunnen implementeren. Vandaag wordt de snelheid bijvoorbeeld gemeten via ingeslepen lussen in het asfalt, maar binnenkort is dat wellicht met camera’s en AI mogelijk. Voordat we tot de implementatie daarvan over zouden gaan, analyseren we eerst wat het effect is als we sommige componenten wijzigen. Er zijn zoveel interacties tussen de technieken dat één aanpassing mogelijk tot een domino-effect leidt. We moeten de voor- en nadelen dus goed afwegen. Gelukkig is dit project dankzij Lantis gekenmerkt door een open cultuur en echte samenwerking. Uitdagingen en problemen zijn bespreekbaar, wat een heel goede dynamiek in de aanneming creëert.”

LV

Premium

Deze inhoud is enkel leesbaar voor ingelogde Value Chain abonnees.

Heeft u een abonnement op het Value Chain informatiepakket? Meldt u aan via onderstaande knop en lees het gewenste artikel of magazine online.