Raamwerk voor risk resilience

Tips van BCI Global om wereldwijde supply chain risico’s te beperken

René Buck, CEO van BCI Global: “Bij de optimalisering van je productievoetafdruk moet je jezelf vier belangrijke vragen stellen: welke producten produceren we, waar doen we dit, voor welke markten doen we dit en met welke productietechnologieën? Dat lijken voor de hand liggende vragen, maar in de praktijk zijn ze zeker niet altijd even makkelijk te beantwoorden.”

We kunnen geen krant openslaan zonder te stoten op verstoringen in wereldwijde supply chains. Het is dan ook aangewezen dat we onze ketens zo veerkrachtig mogelijk maken om de impact van die verstoringen af te wenden of te beperken. René Buck, CEO van onafhankelijk adviesbureau Buck Consultants International Global, schetst de complexe context van vandaag en biedt een raamwerk dat als leidraad kan dienen bij het ontwikkelen van veerkrachtige strategieën.

Geopolitieke verschuivingen, grote economische onzekerheden en de steeds strengere wetgeving op het vlak van duurzaamheid. Het zijn maar enkele externe factoren die het vandaag moeilijk maken om supply chains op een efficiënte manier te managen. Die externe risico’s komen bovenop de interne en industriespecifieke drijfveren voor productie- en supply chain-optimalisering. Bij interne factoren denken we bijvoorbeeld aan overnames en de in- en uitfasering van producten. Industriespecifieke factoren hebben een impact op de bredere sector, denken we maar aan de komst van nieuwe concurrenten en productietechnologieën. “In vergelijking met die interne en bedrijfsspecifieke drijfveren, zijn externe drijfveren veel minder makkelijk te beheersen. Daarom beschouwen ondernemingen ze ook vaker ook als echte risico’s”, begint René Buck.

Externe risico’s in de lift

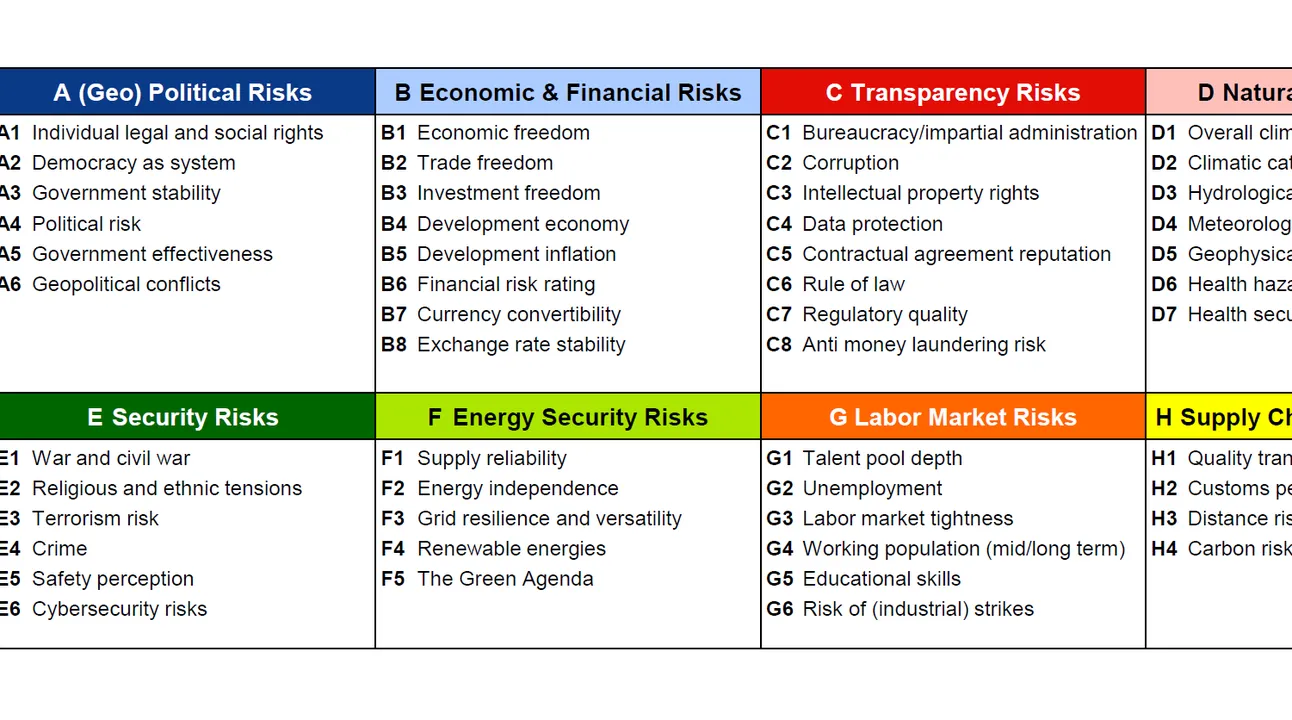

Wanneer BCI Global een integrale risicoanalyse voor bedrijven maakt, wordt er naar acht verschillende categorieën gekeken: geopolitieke risico’s, economische en financiële risico’s, het risico op natuurrampen, veiligheidsrisico’s, energiegerelateerde risico’s, arbeidsgerelateerde risico’s en tot slot supply chain- en CO2-gerelateerde risico’s. Daarbij omvat elke categorie verschillende risicofactoren. Alle categorieën samen omvatten in totaal vijftig risicofactoren (zie figuur 1).

René Buck: “Uit een enquête van het World Economic Forum blijkt dat bedrijven overtuigd zijn dat die risico’s nog zullen toenemen. We zien daarbij een stijging binnen elk van onze acht categorieën. Voor de geopolitieke risico’s, het risico op natuurrampen, de supply chain en CO2-gerelateerde risico’s en de arbeidsgerelateerde risico’s wordt de grootste stijging verwacht.”

Figuur 1

Acht risicocategorieën met vijftig risicofactoren

Copyright: BCI Global

René Buck benadrukt dat we de gevolgen van de geopolitieke instabiliteit en andere conflicten vandaag niet mogen onderschatten. Zo wijst hij op de gespannen situatie in de Zuid-Chinese Zee en de delicate verhouding tussen China en Taiwan. Taiwanese bedrijven vinden het vandaag erg belangrijk om hun afhankelijkheid van China te beperken.

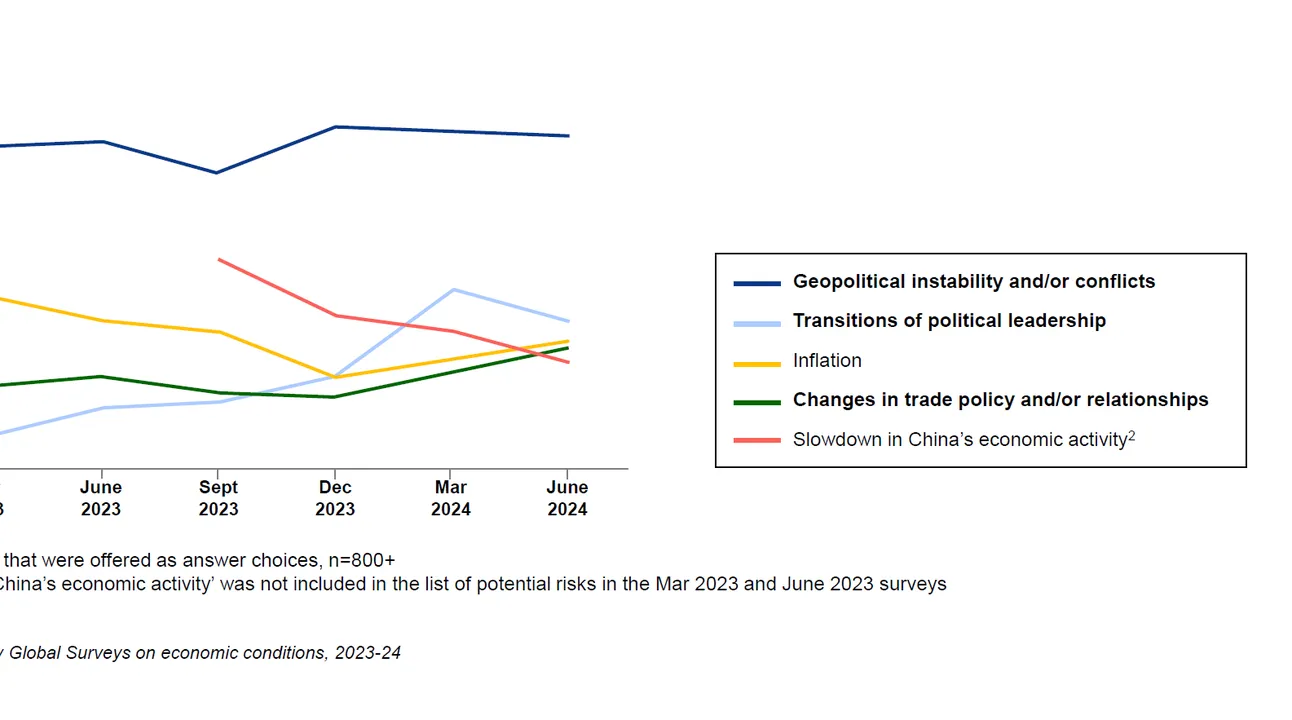

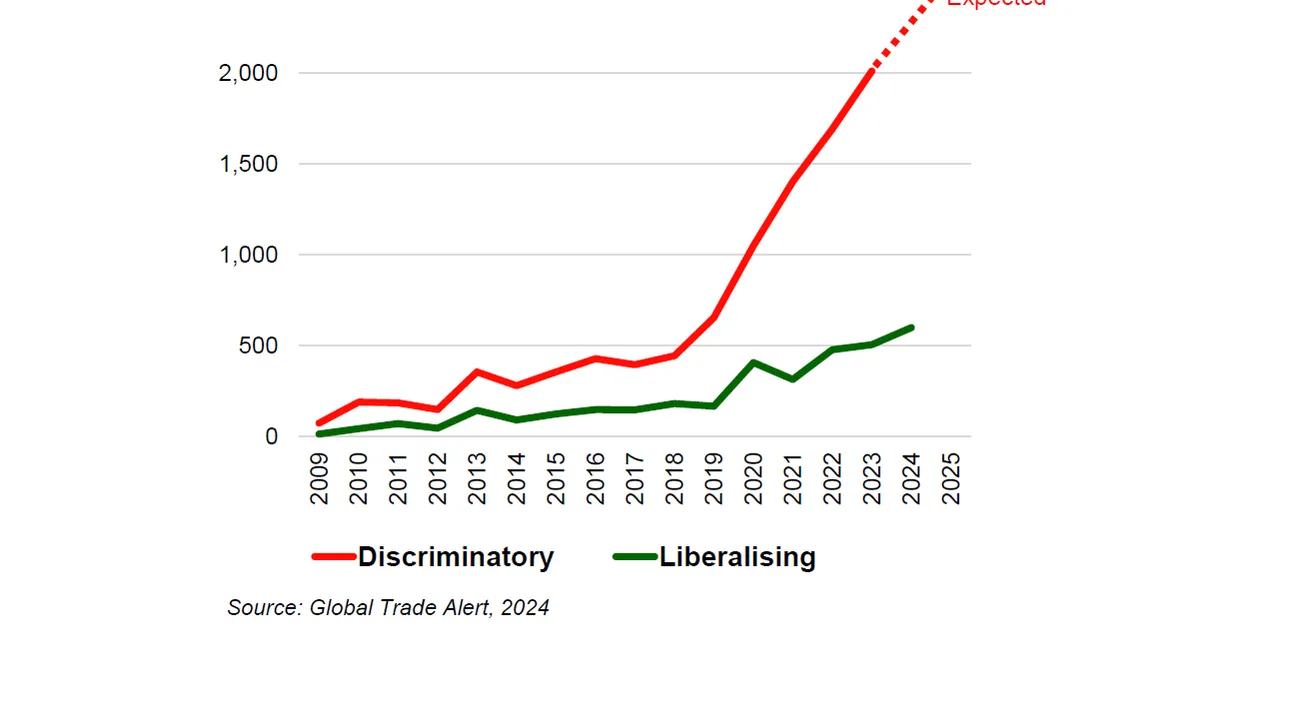

Die grote, aanhoudende politieke instabiliteit wordt bevestigd door een onderzoek van McKinsey. Daarbij werden de grootste potentiële risico’s voor de wereldwijde economische groei onder de loep genomen (zie figuur 2). Opvallend is ook de gestaag stijgende groene lijn in deze figuur, wat wijst op toenemende risico’s door veranderingen in het handelsbeleid en andere relaties. Handelsbeperkingen zijn uiteraard niet nieuw, maar sinds 2017 zien we de discriminerende beperkingen jaar na jaar sterk stijgen (zie figuur 3). Het aantal maatregelen om de handel te liberaliseren neemt daarentegen veel minder vlug toe. “Bovendien zijn de redenen om handelsbeperkingen in te voeren in de loop van de jaren geëvolueerd”, weet René Buck. “Terwijl ze in eerste instantie vooral bedoeld waren om de binnenlandse werkgelegenheid te stimuleren en bedrijven tegen buitenlandse concurrentie te beschermen, is daar nu ook de bescherming van de nationale veiligheid bijgekomen. Die speelt een steeds grotere rol in de handelsrelaties tussen de VS en China, denk maar aan de export van kritieke producten zoals halfgeleiders. Noem het gerust een ‘moderne handelsoorlog’, gedreven door veiligheidsbehoeften en strategische overwegingen, in plaats van puur economische motieven. Ook overwegingen op het vlak van buitenlands beleid spelen een rol. Zo is het niet ondenkbaar dat de Amerikaanse regering in de toekomst van zijn Europese bondgenoten verlangt dat een bepaald percentage van het BBP aan defensie wordt besteed, willen ze niet met extra handelsbeperkingen worden geconfronteerd.”

Figuur 2

Grootste potentiële risico’s voor de economische groei over de komende twaalf maanden

Copyright: McKinsey Global Surveys

Figuur 3

Stijging in de handelsbeperkingen sinds 2009

Copyright: Global Trade Alert, 2024

Een treffend voorbeeld van de impact van die handelsbeperkingen: de stijgende importtarieven voor China die president Biden in mei 2024 aankondigde en die intussen in werking zijn getreden. Voor elektrische voertuigen zijn die maar liefst toegenomen van 25 tot 100 procent. Voor zonnepanelen en halfgeleiders is het tarief van 25 tot 50 procent gestegen. Maar ook de import van andere categorieën zoals batterij-onderdelen en persoonlijke beschermingsmiddelen vanuit China wordt een stuk duurder. De Europese Unie besloot dan weer na maandenlange afwegingen om een extra importheffing op elektrische auto’s uit China in te voeren. Die maatregel kan auto’s uit China tot 38 procent duurder maken.

Die maatregelen hebben niet enkel een impact op Chinese bedrijven, maar ook op Amerikaanse en Europese organisaties die jaren geleden hebben besloten eigen fabrieken in China te bouwen om de Amerikaanse en Europese markten te bedienen. Ook buitenlandse bedrijven die hun productie aan China hebben toevertrouwd, delen in de klappen. Dat toont de complexiteit van de hedendaagse handelsbeperkingen aan.

René Buck besluit dat stijgende invoertarieven steeds meer druk zullen uitoefenen op bedrijfsmodellen wereldwijd. “Wat gebeurt er bijvoorbeeld wanneer tarieven tot twintig procent worden opgelegd op goederen uit alle landen, zoals de opnieuw verkozen president Trump tijdens zijn rally’s heeft geopperd? Dat zou betekenen dat goederen die naar de VS worden geëxporteerd, plots twintig procent duurder kunnen zijn. Een substantiële stijging die niet zomaar in de prijs kan worden doorgevoerd zonder impact op de concurrentiepositie en marges. Het ligt ook voor de hand dat bijvoorbeeld Europa en Japan met vergelijkbare beperkingen kunnen terugslaan. De hamvraag is: Hoe ga je daarmee om?”

Daarnaast worden heel wat bedrijven geconfronteerd met de sterk fluctuerende containertarieven van Azië naar de VS en Europa. Na de enorme piek tijdens de coronapandemie volgde een periode van stabilisatie, maar dit jaar (2024) merken we opnieuw een sterke stijging, wat zorgt voor hogere transportkosten en hoofdbrekens op het vlak van planning. Ook die grote variabiliteit is iets waar organisaties rekening mee moeten houden als ze hun strategie uitstippelen.

De weg naar meer veerkrachtige supply chains

Dat illustreert nog maar eens de impact van enkele van de acht risicocategorieën die BCI Global heeft gedefinieerd. Het ontwikkelen van veerkrachtige supply chain strategieën wordt dan ook een voorwaarde om met de huidige, toenemende risico’s om te kunnen gaan.

Volgens René Buck begint alles bij een goede risicoanalyse. Daarvoor kunnen we een ‘risk assessment matrix’ gebruiken. Daarbij zet je de waarschijnlijkheid van het risico af tegen de impact ervan. “Het is logisch dat bedrijven zich focussen op risico’s met een hoge waarschijnlijkheid en een hoge impact op de bedrijfsvoering”, meent René Buck. “Maar sinds de coronapandemie merken we dat ondernemingen ook steeds meer aandacht hebben voor meer onwaarschijnlijke risico’s met een grote impact. Het best meet je voor alle risico’s de potentiële impact, om vervolgens te bekijken in welke mate die risico’s gemitigeerd kunnen worden. Vervolgens moet je de waarschijnlijkheid van elk risico inschatten. Als je dat doet voor je volledige productievoetafdruk, krijg je een goed en gestructureerd overzicht van de werkelijke risico’s voor al je productielocaties.”

Op basis daarvan is het mogelijk een meer veerkrachtige bedrijfs- en waardeketenstrategie te gaan ontwikkelen. Daarbij is een scenario-analyse essentieel. Die laat bedrijven toe zich voor te bereiden op onvoorziene gebeurtenissen. Uit een studie van onderzoeksbureau Bein blijkt evenwel dat nog maar twintig procent van de bedrijven een beroep doet op scenario-analyses om onverwachte risico’s het hoofd te bieden.

Strategie in vijf stappen

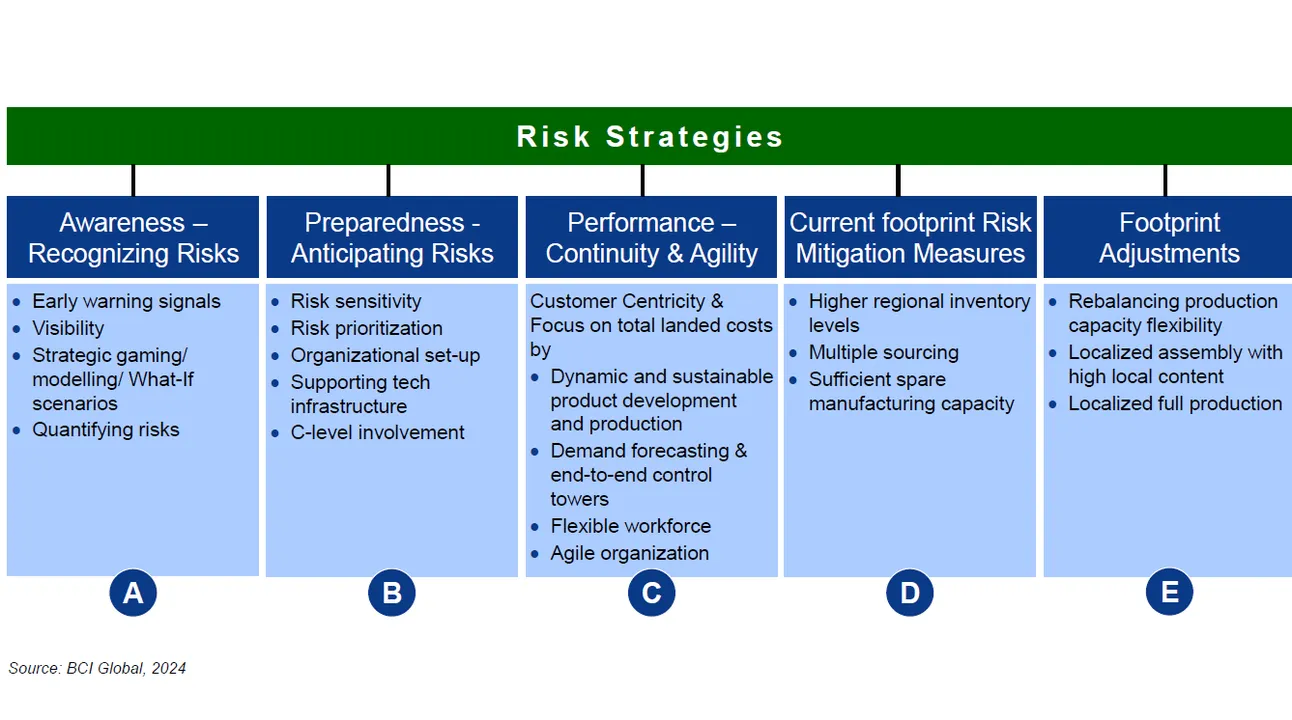

Volgens René Buck is het huidige economische klimaat zo dynamisch en risicovol dat conventionele bedrijfscontinuïteitsplannen vaak tekortschieten. Daarom ontwikkelde BCI Global een nieuw raamwerk voor ‘risk resilience’ (zie figuur 4), gericht op het versterken van het bewustzijn en de flexibiliteit van bedrijven.

R. Buck: “Dat raamwerk omvat vijf stappen die je als organisatie doorloopt om tot een meer wendbare strategie te komen. Om te beginnen moet je een goed beeld van de risico’s krijgen en er ook op voorbereid zijn. Verder is een goede risicostrategie erop gericht de performantie te verbeteren, zodat de continuïteit en de wendbaarheid gewaarborgd blijven. De volgende twee stappen bestaan in de analyse van de huidige voetafdruk en het bekijken van risicomaatregelen, zoals hogere lokale voorraden of multisourcing. Tot slot kun je aanpassingen aan je voetafdruk doen. Zo kun je overwegen de productiecapaciteit te herbalanceren of elders een nieuwe fabriek op te zetten.”

Figuur 4

BCI’s raamwerk voor risk resilience

Copyright: BCI Global, 2024

R. Buck: “Bij de optimalisering van je productievoetafdruk moet je jezelf vier belangrijke vragen stellen: welke producten produceren we, waar produceren we, voor welke markten doen we het, en welke productietechnologieën gebruiken we? Dat lijken voor de hand liggende vragen, maar in de praktijk zijn ze zeker niet altijd even makkelijk te beantwoorden. Zeker als je verschillende fabrieken wereldwijd hebt, kan dat een moeilijke oefening worden. Bovendien moet je niet enkel met je huidige, maar ook met je toekomstige markten rekening houden.”

Scenario-analyse op basis van de vier C’s

In sommige projecten werkt BCI Global tot 48 scenario’s uit om de impact van verschillende optimaliseringsinitiatieven in te schatten. Daarbij wordt eerst een ‘as-is’ analyse gemaakt en vervolgens de strategische input meegenomen (welke productiecapaciteit er in de toekomst nodig is en of er mogelijkheden tot outsourcing of overnames bestaan). Daarna kunnen de verschillende scenario’s worden ontwikkeld op basis van de input van het C-level, zoals de capaciteitsbehoeften.

Die verschillende scenario’s worden beoordeeld op basis van wat René Buck de vier C’s noemt: ‘costs’, ‘client impact’, ‘conditions’ en ‘carbon impact’.

- Costs: hierbij worden OPEX (operationele kosten) + CAPEX (initiële kapitaalkosten) + transitiekosten (bijvoorbeeld voor het sluiten van fabrieken) meegenomen. Zo’n volledige kostenanalyse kan de haalbaarheid van een scenario aanzienlijk beïnvloeden.

- Client impact: hierbij worden aspecten als ‘time-to-market’, flexibiliteit en schaalbaarheid geëvalueerd.

- Conditions: deze omvatten bijvoorbeeld de geopolitieke risico’s en de arbeidsmarkt op nieuwe locaties.

- Carbon impact: met de toenemende aandacht voor duurzaamheid en de nieuwe regelgeving (zoals de Europese CSRD-richtlijn) wordt het beperken van de CO2-uitstoot een steeds belangrijker criterium.

Op basis van de beoordeling van de verschillende scenario’s wordt een gedetailleerde roadmap opgesteld om de geselecteerde strategie te implementeren. Door die verschillende stappen nauwgezet te volgen, krijg je een overzichtelijk en gestructureerd proces dat inzicht geeft in de mogelijke productiestrategieën en hun impact.

Bij het maken van de definitieve keuze worden ook extra overwegingen meegenomen. Bijvoorbeeld: als je meer wilt gaan produceren in de VS en al een fabriek in Texas hebt, kan een nieuwe, nabijgelegen locatie dan synergie bieden, zoals gedeelde toeleveringsketens? Ook kan de nabijheid tot belangrijke klanten of leveranciers de voordelen verhogen. Of misschien kun je met een ‘Made in Germany’ label de verkoop in die regio versterken? Timing is een andere belangrijke factor, aangezien sommige scenario’s pas na jaren effect zullen hebben.

Impact op bestaande productiestrategieën

Wanneer keuzes worden gemaakt, kan dat een belangrijke impact hebben op de productiestrategie van de organisatie. Daarbij onderscheidt René Buck verschillende mogelijkheden. “Hoewel veel bedrijven intussen zijn afgestapt van hun pure focus op China, zijn er toch nog steeds die zich daaraan houden voor bepaalde producten of wanneer China een belangrijke afzetmarkt is”, illustreert hij. “Het land is weliswaar minder competitief dan een aantal jaar geleden, maar profiteert nog steeds van een uitstekend toeleveringsnetwerk, bijvoorbeeld in de elektronica-industrie. Wel zijn heel wat ondernemingen intussen overgestapt naar de strategie China + 1, waarbij wordt gedecentraliseerd binnen Zuidoost-Azië. Op die manier beperken ze het risico, maar genieten ze nog steeds van de lagere kostenstructuur en de verwachte groei in die markt. Verschillende ondernemingen besluiten ook hun productie terug te halen naar het Westen. Daarbij bestaan er twee mogelijkheden: ofwel kies je voor ‘onshoring’ – waarbij je de productiefaciliteit in je belangrijkste markt opricht, bijvoorbeeld in Duitsland om de Europese markt te bedienen – ofwel kies je voor ‘nearshoring’ – waarbij je kiest voor een kostenefficiënte productielocatie dicht bij je belangrijkste marken. Voor Duitsland kan dat bijvoorbeeld Polen, Tsjechië of Roemenië zijn.”

Een scenariogebaseerde aanpak met een beoordeling van elk scenario op basis van de 4 C’s helpt te bepalen welke strategie het best voor jouw specifieke organisatie werkt. “Het is mogelijk dat voor een specifiek product de volumes te klein zijn om er verschillende fabrieken voor op te zetten, rekening houdend met de nodige investeringen en de beschikbare leveranciers. In dat geval kun je beslissen die producten toch in Azië te blijven produceren”, illustreert René Buck.

Trends in huidige context

Hoewel het meest ideale scenario per organisatie zal verschillen – vandaar ook het belang van een analyse – zijn er volgens René Buck toch een aantal trends, die zich mede door de externe risicofactoren van vandaag zullen doorzetten: “Van geglobaliseerde, industriële supply chains met een wereldwijde voetafdruk en vrij stromende goederen, zien we een evolutie naar meer regionale en meer risicoarme en koolstofarme supply chains”, zegt hij. “Dat betekent dat voor steeds meer bedrijven een regio-voor-regio-productieaanpak in het vizier komt. Op die manier kunnen ze wereldwijde supply chain risico’s en transportkosten beperken, worden ze minder kwetsbaar voor wereldwijde verstoringen, kunnen ze hun CO2-uitstoot reduceren en kunnen ze klanten ook meer garanties geven dat ze hun producten op tijd ontvangen.”

Stel dat je binnen een meer regionale strategie een site op een andere locatie wilt vestigen en je hebt pakweg tien locaties in het vizier. Hoe pak je dat aan om je finale keuze te maken?

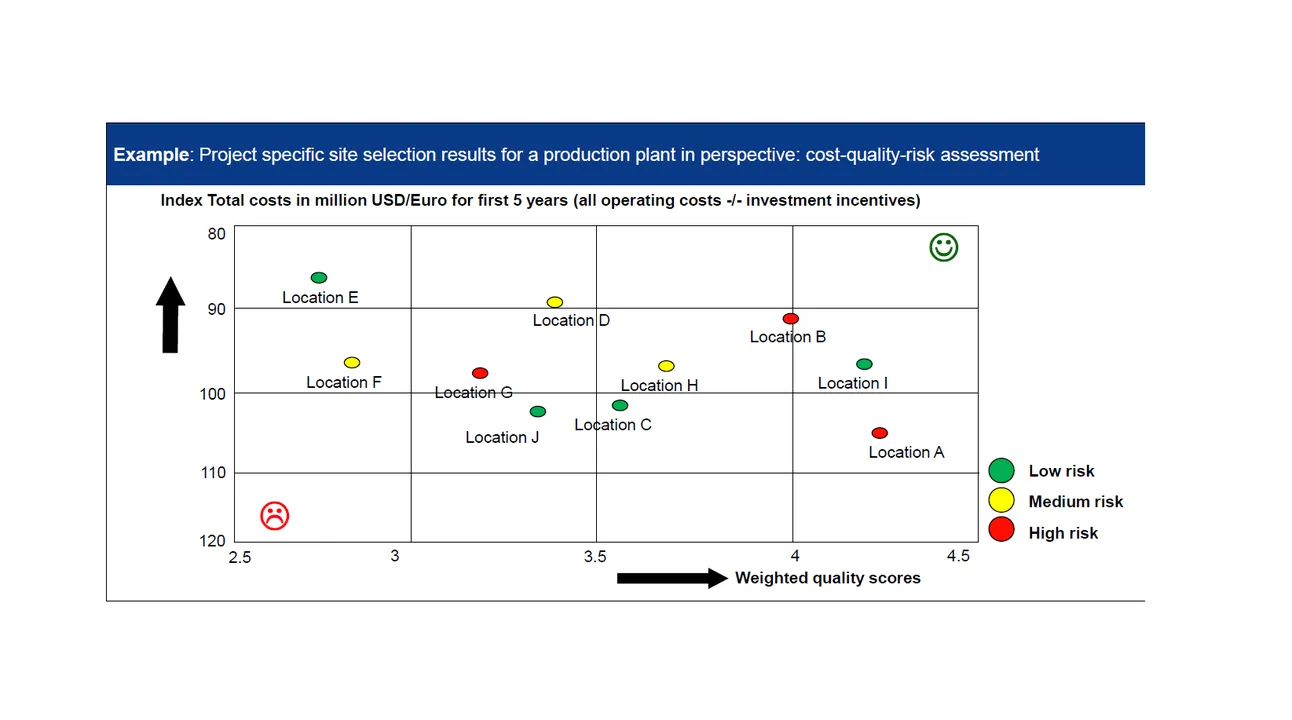

R. Buck: “In dat geval raad ik aan een matrix te maken op basis van de kosten (eenmalige en operationele kosten, kosten van arbeid, …), kwaliteit (bijvoorbeeld de beschikbaarheid van gronden/gebouwen en arbeid) en risico’s (politieke en economische risico’s, natuurrampen, financiële risico’s, …). Daarbij maken we zelf gebruik van betrouwbare eigen data en internationale databases. De bedoeling is dat je al die aspecten oplijst en er vervolgens een score tussen de één en de vijf aan gaat toekennen, waarbij één slecht is en vijf uitstekend. Daarna ga je alle criteria een gewicht geven op basis van wat voor jouw organisatie belangrijk is. Op die manier kom je tot een kosten-kwaliteit-risico-matrix die toelaat een weloverwogen beslissing te maken (zie figuur 5). In het voorbeeld gaat het om een productiefaciliteit, maar dezelfde oefening kun je natuurlijk ook maken voor pakweg een distributie- of assemblagecentrum.”

Figuur 5

Voorbeeld van een kosten-kwaliteit-risico-matrix

Copyright: BCI Global

“Uiteraard wil de CFO graag dat je een locatie kiest helemaal rechtsboven in de figuur, waar je het groene gezichtje ziet. Daar liggen immers de locaties met de laagste kosten, de hoogste kwaliteit en het minste risico’s”, besluit René Buck. “Helaas zijn we zo’n locatie nog nooit tegengekomen. Je zal dus steeds een afweging tussen die drie aspecten moeten maken, maar als die oefening gebaseerd is op voldoende en betrouwbare data, dan kun je wel de best mogelijke beslissing nemen.”

TC

Premium

Deze inhoud is enkel leesbaar voor ingelogde Value Chain abonnees.

Heeft u een abonnement op het Value Chain informatiepakket? Meldt u aan via onderstaande knop en lees het gewenste artikel of magazine online.