Moeten we onze productie dichter bij huis brengen?

Prof. dr. Kai Hoberg legt potentieel van regionale supply chains bloot

Dat we onze supply chains veerkrachtiger moeten krijgen, is intussen wel duidelijk. Daarom overwegen steeds meer bedrijven hun productieactiviteiten (terug) naar Europa te brengen. Maar is dat wel altijd zo’n goed idee? “Dat is het alleen als we grondig hebben nagedacht over de kosten én als we dan ook lokale leveranciers zoeken”, meent prof. dr. Kai Hoberg, professor of Supply Chain and Operations Strategy aan de Kühne Logistics University in Hamburg. Tekst en uitleg bij dat uitgangspunt verschafte hij ons tijdens Supply Chain Innovations 2022.

Sinds 2020 is het aantal verstoringen in wereldwijde supply chains in een stroomversnelling geraakt. Denken we maar aan de impact van de coronapandemie, van de Ever Given die het Suezkanaal blokkeerde en van de oorlog in Oekraïne. Resultaat van die stokkende supply chains: lege schappen in de winkels, tekorten aan grondstoffen en productieonderdelen die maanden op zich laten wachten.

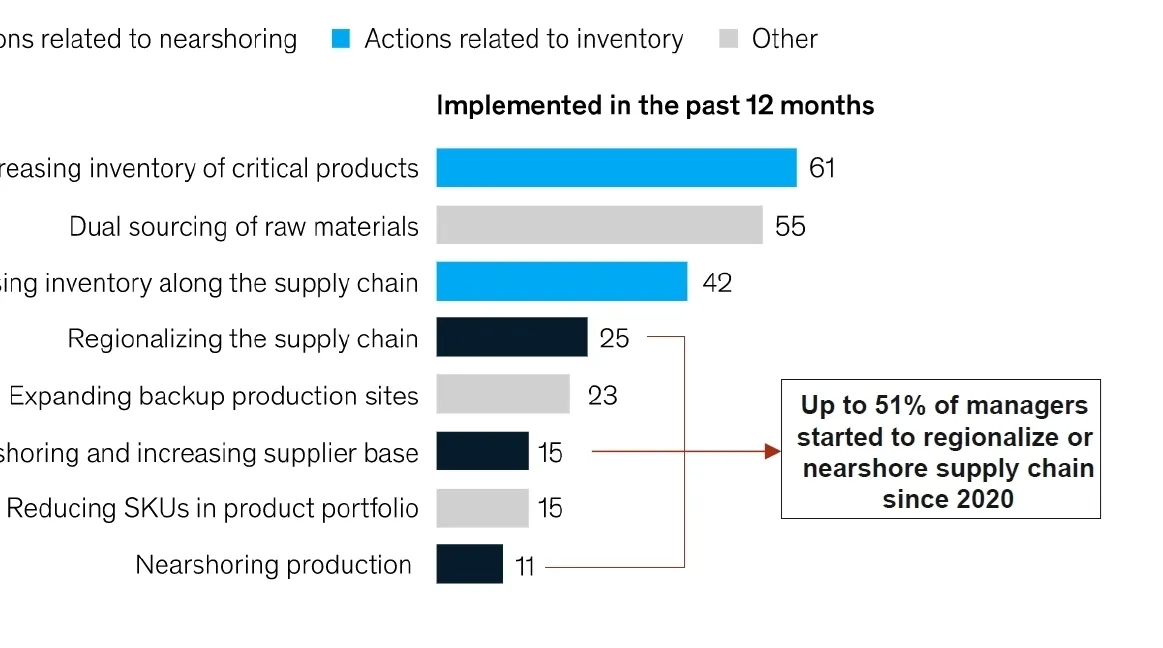

Om na te gaan hoe bedrijven tijdens de pandemie met die turbulentie zijn omgegaan, voerde onderzoeksbureau McKinsey een studie uit bij senior managers en supply chain experts (zie figuur 1).

Prof. dr. Kai Hoberg: “Vaak werden de voorraden bij wijze van ‘quick fix’ opgedreven en werd dikwijls ingezet op ‘dual sourcing’. Maar heel wat maatregelen hadden ook te maken met het dichterbij brengen van de productieactiviteiten. Frappant is dat ongeveer de helft van de managers sinds 2020 op de een of andere manier hun supply chain zijn beginnen regionaliseren.”

Globale versus regionale supply chain set-up

Dat impliceert dat veel bedrijven de traditionele supply chains, die de voorbije decennia werden uitgebouwd en geoptimaliseerd, in twijfel beginnen te trekken. Die supply chains steunen op de wereldwijd goedkoopste productielocatie. In de praktijk ligt die locatie doorgaans in Azië en in het bijzonder in China, omwille van de lage arbeidskosten. Van daar uit worden de producten dan naar de verschillende markten verscheept.

Prof. Kai Hoberg: “Uiteraard is die manier van werken erg kostenefficiënt. Door veel producten centraal op één enkele locatie te produceren, creëer je ook schaalvoordelen. Daardoor kun je de vaste kosten laag houden, zelfs als de volumes fors stijgen. Het is dan ook geen wonder dat dit model tientallen jaren zelden in vraag werd gesteld.”

Maar die traditionele insteek begint nu dus barsten te vertonen. Steeds vaker wordt nagedacht over regionale supply chain set-ups, met productie dichter bij de markt, bijvoorbeeld in Polen voor Europa, en in Mexico voor Noord-Amerika. Dat maakt dat de transportafstanden tussen de productiesites en de lokale afzetmarkten een stuk kleiner worden. Dat betekent niet enkel lagere transportkosten, maar ook een lagere CO2-uitstoot, snellere levertijden en het vermogen om producten sneller op de markt te brengen. Ook het vermijden van importtaksen en -tarieven is een belangrijke beweegreden.

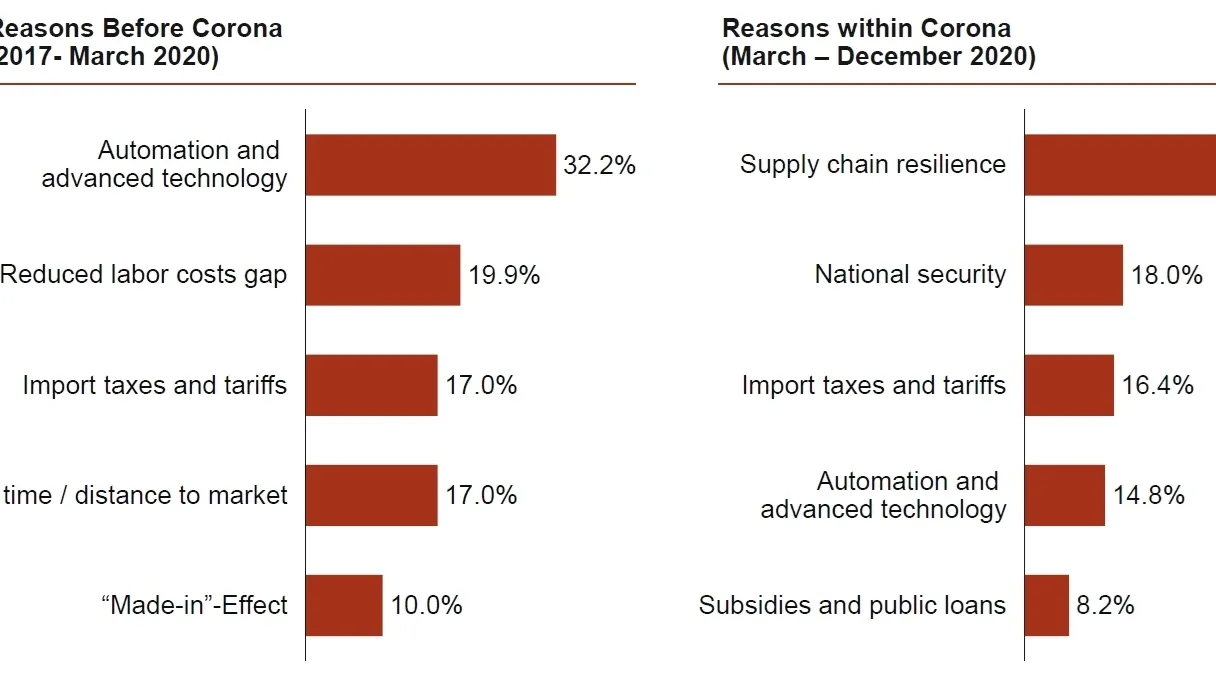

Maar sinds de pandemie is het toch vooral de grotere wendbaarheid die ondernemingen steeds vaker voor een regionale aanpak doet kiezen. Dat blijkt ook uit onderzoek van de Kühne Logistics University (zie figuur 2), die de drijfveren van bedrijven om dichter bij de markt te produceren onder de loep nam.

“In dit onderzoek zagen we dat de pandemie voor een duidelijke verschuiving in de beweegredenen heeft gezorgd. Voor de coronapandemie lieten bedrijven zich vooral verleiden door de automatisering en meer geavanceerde technologieën om dichter bij huis te gaan produceren. Die zorgen er immers voor dat je minder dure arbeidskrachten nodig hebt. Ook het feit dat de kloof tussen de arbeidskosten in verschillende regio’s lager wordt, speelde een grote rol”, vertelt professor Hoberg. “De drijfveer om de keten minder kwetsbaar te maken, is pas sinds de coronapandemie de doorslag beginnen geven. Dat betekent natuurlijk niet dat er voor Covid-19 geen supply chain problemen bestonden, maar die waren blijkbaar niet belangrijk genoeg om bedrijven hun netwerk te laten herbekijken.”

Beslissing op basis van kosten en scenario’s

De grote onzekerheid in de wereld, in combinatie met de stijgende brandstofprijzen en de groeiende aandacht voor duurzaamheid maakt het steeds aanlokkelijker om over te schakelen naar meer regionale netwerken. “Toch mogen we niet overhaast tewerk gaan”, waarschuwt de professor. “We moeten eerst een duidelijk zicht krijgen op de kosten voordat we verdere stappen ondernemen. Want aan het einde van de rit wil je natuurlijk nog steeds kostenefficiënt werken. Tijdens de offshoringtrend in de jaren negentig hebben heel wat bedrijven die kostencalculatie niet gedaan. Bedrijven voelden wel dat er geld te rapen viel in het oosten, maar ze hebben die assumptie niet altijd onderbouwd met het juiste kostenmodel. Dat heeft ervoor gezorgd dat sommige uiteindelijk toch niet het kostenvoordeel kregen dat ze verwachtten. als we nu de omgekeerde beweging willen maken, mogen we niet in dezelfde val trappen.”

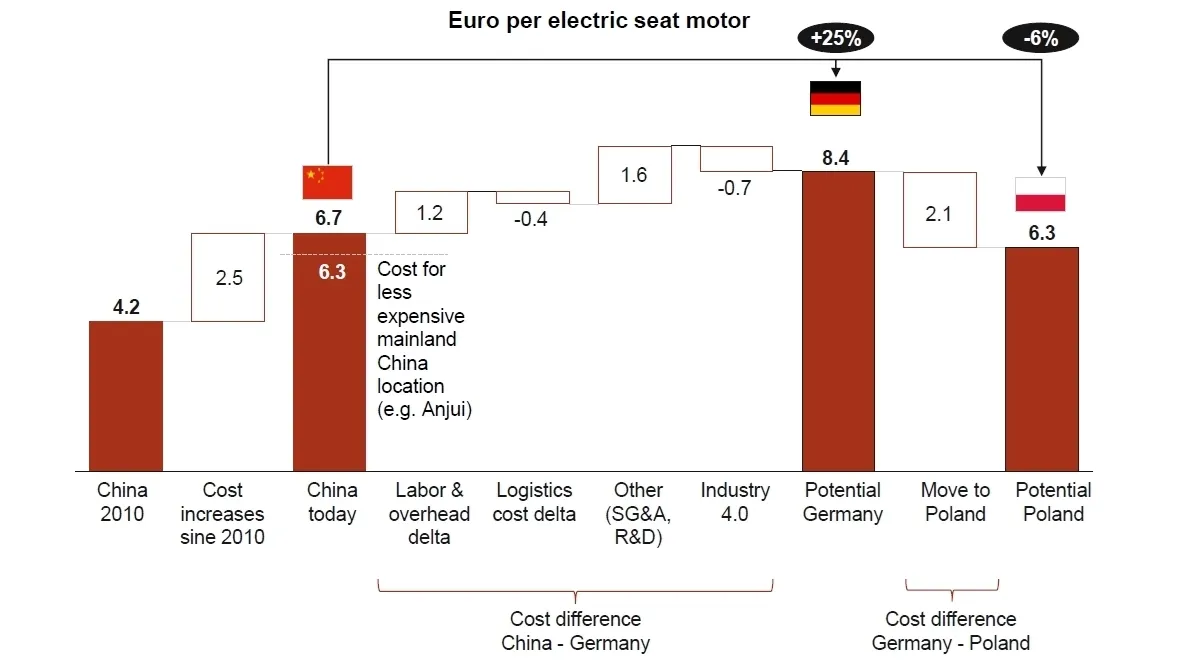

Prof. Kai Hoberg illustreert een en ander aan de hand van een kostenmodel voor elektrisch verstelbare stoelmotor’(zie figuur 3). In 2010 kon je die in China laten produceren voor slechts 4,2 euro. Maar sindsdien zijn de materiaal- en arbeidskosten ook in dat land gestaag gestegen. Dat brengt de kosten om hetzelfde product in China te laten produceren nu op zo’n 6,7 euro. Verhuis je je fabriek naar een goedkopere locatie in China, zoals Anjui, dan kun je nog een halve euro uitsparen, maar dat is zowat de limiet.

Verhuis je die productie naar Duitsland, dan zul je besparen op het vlak van transportkosten en de voorraad die je nodig hebt. Uiteraard zou je een nieuwe fabriek in Duitsland anders ontwikkelen dan een bestaande fabriek in China, met meer automatisering en minder medewerkers, waardoor de arbeidskosten kunnen worden beperkt. Maar dat neemt niet weg dat de totale productiekosten nog steeds 25 procent hoger zullen liggen dan in China. Die meerkosten zul je als bedrijf maar moeilijk kunnen rechtvaardigen. Dan is een productielocatie in bijvoorbeeld Turkije of Polen interessanter. Als we de kosten berekenen om dezelfde elektrisch verstelbare stoelmotor daar te maken, komen we aan een kostprijs die gelijk of zelfs iets lager ligt dan bij productie in China.

De boodschap is dus om beslissingen te baseren op realistische kostenmodellen die de kosten in alternatieve supply chain set-ups vergelijken.

Prof. dr. K. Hoberg: “Wellicht is het niet haalbaar om die oefening voor elk product te maken, maar ik raad toch aan ze voor elke productcategorie te doen. Over het algemeen kunnen we stellen dat als de relatieve arbeidskosten voor de producten hoog zijn, het meestal geen goed idee is om de productie naar Europa te verhuizen. Zijn (ook) de transportkosten heel hoog, dan wordt het natuurlijk een ander verhaal.”

Uiteindelijk zal het in veel gevallen nog steeds kostenefficiënter zijn om de goederen in China te produceren. “Je mag ook niet vergeten dat je daar veel sneller dan hier kunt opschalen en afschalen”, weet de professor. “Zeker voor producten met een korte levensduur is dat belangrijk. Dat is ook de reden waarom de iPhone nog steeds in China wordt geproduceerd. De lagere productiekosten spelen natuurlijk een rol in die beslissing, maar nog belangrijker is het feit dat de fabrieken in Azië erg snel kunnen op- en afschalen. Daar kunnen ze makkelijk duizenden mensen tegelijk aanwerven om een nieuw model te gaan produceren. Ook de vele ingenieurs die nodig zijn om er alles in goede banen te leiden, zijn er veel vlotter te vinden.”

Wel is het belangrijk dat ook rekening wordt gehouden met de verwachte evoluties. Naarmate de transportkosten stijgen en de ecologische druk financieel zwaarder gaat doorwegen, wordt het voor steeds meer producten interessanter dichter bij huis te produceren. “Uiteraard is het niet makkelijk om te voorspellen hoeveel bijvoorbeeld de transportkosten nog zullen stijgen. Daarom pleit ik ervoor in scenario’s te denken. Dan kun je je baseren op het meest waarschijnlijke scenario”, raadt prof. dr. Hoberg aan. “Wel merk ik dat mensen bij hun inschattingen vaak te optimistisch zijn. Je kunt wel hopen dat de transportkosten ooit naar het niveau van weleer zullen terugkeren, maar ik betwijfel sterk of dat zal gebeuren. Probeer dus realistisch te blijven als je scenario’s gaat uitstippelen.”

“Wat je ook moet meenemen, zijn mogelijke groeiopportuniteiten in de regio’s waar je productiefaciliteiten wil vestigen”, vervolgt de professor. “Voor sommige markten kunnen een korte leadtime, de mogelijkheid om last-minute te customiseren en een ‘made in’ label heel belangrijk zijn. Zijn klanten bereid om dan ook meer voor je product te betalen, dan is dat uiteraard een extra beweegreden om meer lokaal te gaan produceren. Op basis van alle berekeningen en inschattingen kun je vervolgens de trade-off gaan maken. Hoe belangrijk is het voor jouw bedrijf om wendbaarder te zijn en wat heb je ervoor over om dat te worden? Door met verschillende scenario’s te werken, zul je die trade-off beter kunnen maken.”

Regionale supply chains vragen om regionale leveranciers

Een belangrijk voordeel van produceren in China is ook dat je er heel ‘dense’ productienetwerken hebt. “Laat je daar pakweg schroeven maken en heb je plots een andere variant nodig, dan is dat binnen een paar uur gepiept, want je vindt er alles wat je nodig hebt bij manier van spreken om de hoek”, weet prof. Kai Hoberg. “Het spreekt voor zich dat je zo’n netwerk moeilijk ineens naar Europa kunt verhuizen. Maar als je enkel de productie en/of de finale assemblage naar Europa brengt en je leveranciers blijven in Azië zitten, zal alle moeite wellicht tevergeefs zijn. Je leadtimes en de voorraden zullen namelijk hoog blijven, er zal nog steeds veel coördinatie nodig zijn en je zult je risico’s maar in beperkte mate kunnen reduceren. Politici roepen vandaag wel vaak dat we de productie weer naar onze contreien moeten halen, maar vaak vergeten ze het achterliggende netwerk.”

Wie regionaal wil gaan produceren, gaat dus best ook op zoek naar de juiste regionale leveranciers. Het spreekt voor zich dat de supply chain afdeling en de sourcing afdeling dan nauw zullen moeten samenwerken:

Prof. dr. Hoberg: “Aangezien sourcing doorgaans op de laagste aankoopkosten focust, zal dat van die mensen ook een ‘mindswitch’ vragen. Supply chain en sourcing zullen samen potentiële leveranciers met de juiste capaciteiten in de regio moeten detecteren. Je kunt ook polsen bij je bestaande leveranciers of zij interesse hebben om je naar de nieuwe regio te volgen. Het is dan ook verstandig om gesprekken aan te gaan met andere mogelijke afnemers in de regio, zodat je de vraagbasis voor potentiële leveranciers aantrekkelijker maakt.”

Om de kosten tegenover de baten af te wegen, zal het uiteraard opnieuw belangrijk zijn de juiste kostenmodellen te hanteren. Vergeet dan ook niet de minder voor de hand liggende factoren mee te nemen die de kosten van regionale leveranciers beïnvloeden. Zo kunnen de eenheidskosten gaan stijgen omdat je in de regio lagere hoeveelheden afneemt. Anderzijds kan de leverancier via automatisering de druk op de kosten verlichten. Zeker wanneer de leverancier de faciliteit nog moet bouwen of als de aanwezige assets ‘end of life’ zijn, is automatisering een interessante piste om de kosten in te dijken. Het is ook belangrijk dat de leveranciers je de nodige flexibiliteit kunnen bieden, zodat je relatief snel kunt omschakelen op het vlak volumes en producten.

We kunnen besluiten dat het wel degelijk interessant kan zijn om regionale supply chains op te zetten, maar dat we daarbij niet over één nacht ijs mogen gaan. Alle beslissingen om een andere weg in te slaan, moeten met de juiste kostenmodellen onderbouwd zijn. We mogen ook niet vergeten een regionaal leveranciersnetwerk uit te bouwen en we moeten in gedachten houden dat de kans groot is dat het kostenplaatje aan het einde van de rit niet in het voordeel van een regionale aanpak zal zijn. Dan zullen andere voordelen zoals de lagere risico’s, kortere leadtimes, lokale labels en het vermogen om kort bij de markt te customiseren het verschil moeten maken om nearshoring of reshoring te rechtvaardigen.

TC