Meerwaarde van de intelligente vloer

Arena2036 brengt innovatieve oplossing voor flexibele productielogistiek

Robert Schulz, professor en director van het Institute of Material Handling & Logistics aan de Universiteit van Stuttgart: “Door de steeds kleinere batchgroottes en toenemende procescomplexiteit, is meer interactie en synchronisatie met de productie vereist. Dat vraagt meer investeringen in automatisering, terwijl in deze competitieve sector tegelijk hard op de kosten moet worden gelet.”

De automobielsector speelt steeds meer in op de individuele wensen van de consument. Dat verhoogt ook de nood aan een meer wendbare logistiek. Hoe die eruit kan zien, is een belangrijke onderzoeksvraag bij Arena2036 in Stuttgart, een hotspot voor research, industrie en ondernemerschap. Een van de concepten die er werd ontwikkeld, is de ‘intelligente vloer’. Meer over het achterliggende idee en de oplossing kregen we te horen tijdens Supply Chain Innovations in Antwerpen. Aan het woord zijn Robert Schulz, professor en director van het Institute of Material Handling & Logistics aan de Universiteit van Stuttgart en Javier Stillig, specialist technical systems & solutions voor de Factory of the Future bij Bosch Rexroth.

Prof. Robert Schulz kent de automobielsector als geen ander. Ruim zeventien jaar was hij in de sector actief. “Toen heb ik in de praktijk gemerkt dat de logistiek niet echt in het productontwikkelingsproces werd meegenomen en daardoor ook niet goed was geïntegreerd”, vertelt hij. “Na een lange planningsfase stapte men toen naar de logistieke afdeling met de vraag hoeveel plaats er nodig was om de logistieke activiteiten uit te voeren. Dat was het.”

Die tijden zijn gelukkig voorbij, temeer aangezien ook de automobielsector intussen sterk is geëvolueerd. Om een idee te geven: tussen 2000 en 2018 – dat is iets meer dan twee automodelgeneraties – is het aantal modellen bij Audi van zes naar twintig gestegen, elektrische en hybride platformen niet meegerekend. Vandaag zijn dat er al meer dan twintig.

Flexibele productie vraagt flexibele logistiek

Dat zorgt ervoor dat de klassieke assemblagelijnproductie, die meer dan honderd jaar geleden door Henry Ford is geïntroduceerd, plaats moet ruimen voor meer flexibele productiesystemen. Zo zagen we een evolutie naar de matrixproductie, zonder vaste cyclustijden en zonder vaste sequentie, en vervolgens naar een fluïde productie, waar daarbovenop meer soorten assemblages per station kunnen plaatsvinden.

Prof. R. Schulz. “Die aangepaste productiesystemen zijn beter afgestemd op de toenemende productie-individualisering, de hogere variatie en de kortere productiecycli met overlappende productlanceringen en productmixen. Maar die flexibele productie heeft uiteraard ook zijn weerslag op de achterliggende logistiek. Door de steeds kleinere batchgroottes en toenemende procescomplexiteit, is meer interactie en synchronisatie met de productie vereist. Dat vraagt meer investeringen in automatisering, terwijl in deze competitieve sector tegelijk heel hard op de kosten moet worden gelet.”

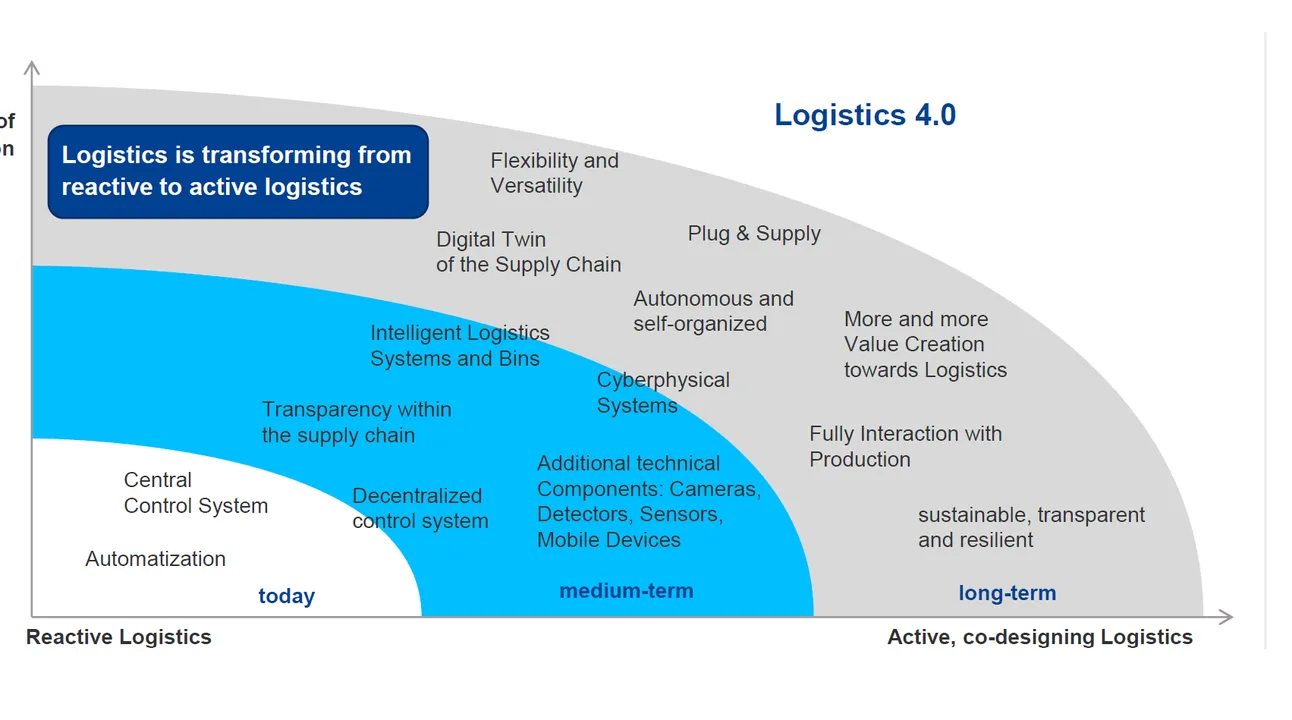

Als antwoord op die veranderende productieomgeving en bijhorende logistieke vereisten, zien we in de automobielsector – net als in veel andere sectoren – bijgevolg een evolutie van een reactieve logistiek naar een actieve ‘co-designing’ logistiek (zie figuur 1). Dat brengt heel wat uitdagingen met zich mee. Zo groeit de aandacht voor een goede integratie tussen logistiek en productie en wordt er van de logistiek meer toegevoegde waarde verwacht. In dat plaatje past ook de evolutie naar meer autonome en zelforganiserende logistieke systemen. Uiteraard helpen de toenemende digitaliseringsmogelijkheden daarbij een handje. Denken we maar aan de snelle ontwikkeling van mobiele apparaten, camera’s, sensoren, enzovoort. Op langere termijn verwacht professor Schulz dan ook een evolutie naar ‘plug & supply’ systemen die flexibel kunnen inspelen op de snelle veranderingen in productieomgevingen.

Figuur 1

Transformatie van reactieve naar actieve logistiek

Een voorbeeld van een initiatief om de logistieke efficiëntie te verhogen, vinden we terug bij de fabriek van Porsche in Zuffenhausen, in het noorden van Stuttgart. “Bij de productie van de Porsche Taycan wordt gebruik gemaakt van automatisch rijdende AGV-platformen waar de medewerkers op staan om onderdelen te assembleren”, licht prof. Schulz toe. “Het is nog steeds een lijn waarbij het materieel op een traditionele manier wordt aangeleverd, maar wel al een stap in de goede richting. Zo kan het mobiele platform makkelijk worden aangepast en kan het ook de lijn even verlaten voor een reparatie ‘on the spot’.”

Slimme infrastructuur in combinatie met low cost AGV’s

Ook in de researchfaciliteit van de Universiteit van Stuttgart, Arena2036, wordt naarstig gezocht naar oplossingen om de logistiek af te stemmen op de meer flexibele productieomgevingen. Zo wordt druk geëxperimenteerd met verschillende soorten automatisch geleide voertuigen voor de Just-in-Time en Just-in-Sequence bevoorrading van onderdelen.

Een opvallende ontwikkeling binnen de muren van Arena2036 is de ‘intelligente vloer’, ook wel ‘infrastructuurplatform voor converteerbare productie’ genoemd. Die oplossing werd door Bosch Rexroth ontwikkeld.

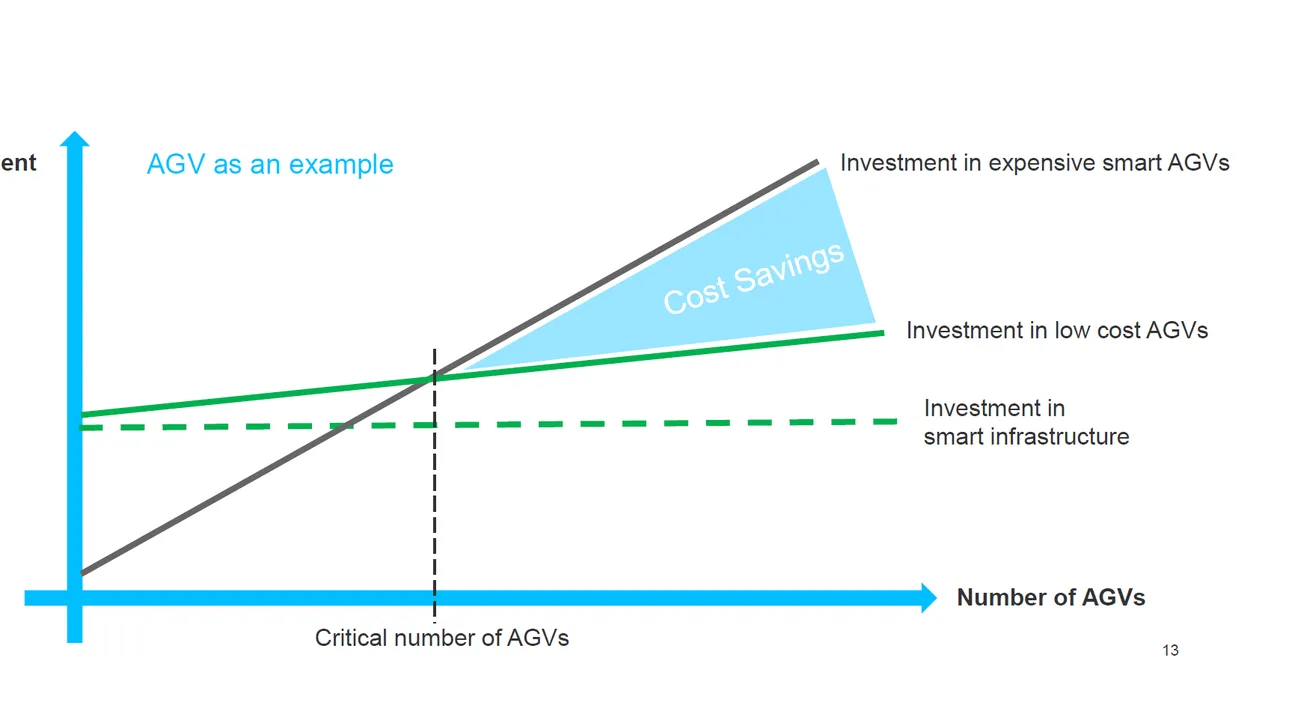

Prof. R. Schulz: “De achterliggende idee was om de intelligentie te verschuiven van de individuele logistieke ‘deelnemers’, zoals AGV’s, naar de infrastructuur. Uiteraard kun je ook investeren in slimme AGV’s, maar daar hangt wel een prijskaartje aan vast. Als je daarentegen een slimme infrastructuur gaat combineren met ‘low cost’ AGV’s, kan dat de prijs drukken, in het bijzonder in omgevingen waar je veel AGV’s nodig hebt (zie figuur 2).”

Figuur 2

Researchconcept: wat als de intelligentie verschuift van de individuele logistieke ‘deelnemers’ naar de infrastructuur?

De Scooty is zo’n low cost automatisch geleid voertuig. Deze kleinschalige AGV werd aan de Universiteit van Stuttgart ontwikkeld om bakken van 600 x 400 millimeter te transporteren. Daarbij werden twee versies gelanceerd. De eerste versie werkt op basis van inductiegeleiding, waarbij er een contactloze energietransmissie plaatsvindt via spoelen in de vloer. Ook de navigatie verloopt via die spoelen. De tweede versie werkt op basis van ledstrips die in de vloer zijn aangebracht. Daarbij herkent een goedkope camera op de AGV’s de ledverlichting op de vloer. Door de ledsegmenten aan of uit te zetten, kunnen er verschillende routes worden gecreëerd om de AGV’s langs te navigeren. De volgende uitdaging bestaat erin ook low cost AGV’s voor grotere en zwaardere lasten te creëren.

Javier Stillig, specialist technical systems & solutions voor de Factory of the Future bij Bosch Rexroth: “De intelligente vloer maakt deel uit van ons Factory of the Future-portfolio. De vloerpanelen bevatten functionaliteit die gecustomiseerd kan worden. Zo kan de vloer onder meer energie en data leveren.”

De intelligente vloer uitgelicht

Een woordje uitleg over het concept en de werking van de intelligente vloer krijgen we van Javier Stillig van Bosch Rexroth. “Wij geloven dat in de toekomst enkel de ‘schil’ van een fabrieksgebouw nog vast zal zijn”, meent hij. “Daarbij zullen alle transportmiddelen in het gebouw en alle productie-uitrusting op de werkvloer mobiel en vlot herconfigureerbaar zijn, afhankelijk van de ordersituatie. Zo zullen lange startuptijden, intensieve programmatie en logistieke aanpassingen tot het verleden gaan behoren. Om aan een productielijn bijvoorbeeld een cel voor kwaliteitsinspectie toe te voegen, moet je nu vaak de productie onderbreken en een gekoppelde lijn opsplitsen, wat een intensieve de-installatie vraagt. Vervolgens moet je het nieuwe station aan de elektrische installatie koppelen, de logistiek herconfigureren en pas dan kun je de lijn opnieuw in gebruik nemen. Geen enkele productiemanager staat te springen om dergelijke modificaties te doen. Ook voorgedefinieerde opslaglocaties zijn organisatorisch wel handig, maar niet flexibel. Hetzelfde geldt voor vaste transportsystemen. Dat zijn zaken waar we op termijn steeds meer van zullen afstappen.”

Zoals aangehaald, bestaat de oplossing op productievlak uit meer modulaire en schaalbare productiesystemen, ondersteund door universele en compatibele machines en robots. Bij de ontwikkeling van de bijhorende flexibele logistieke oplossingen, is het uiteraard handig als je een vergelijkbare, uniforme basis hebt. Hier kan de intelligente vloer een rol spelen. De intelligente vloer die in Arena2036 wordt uitgetest, is nog steeds een prototype, maar wel heel beloftevol.

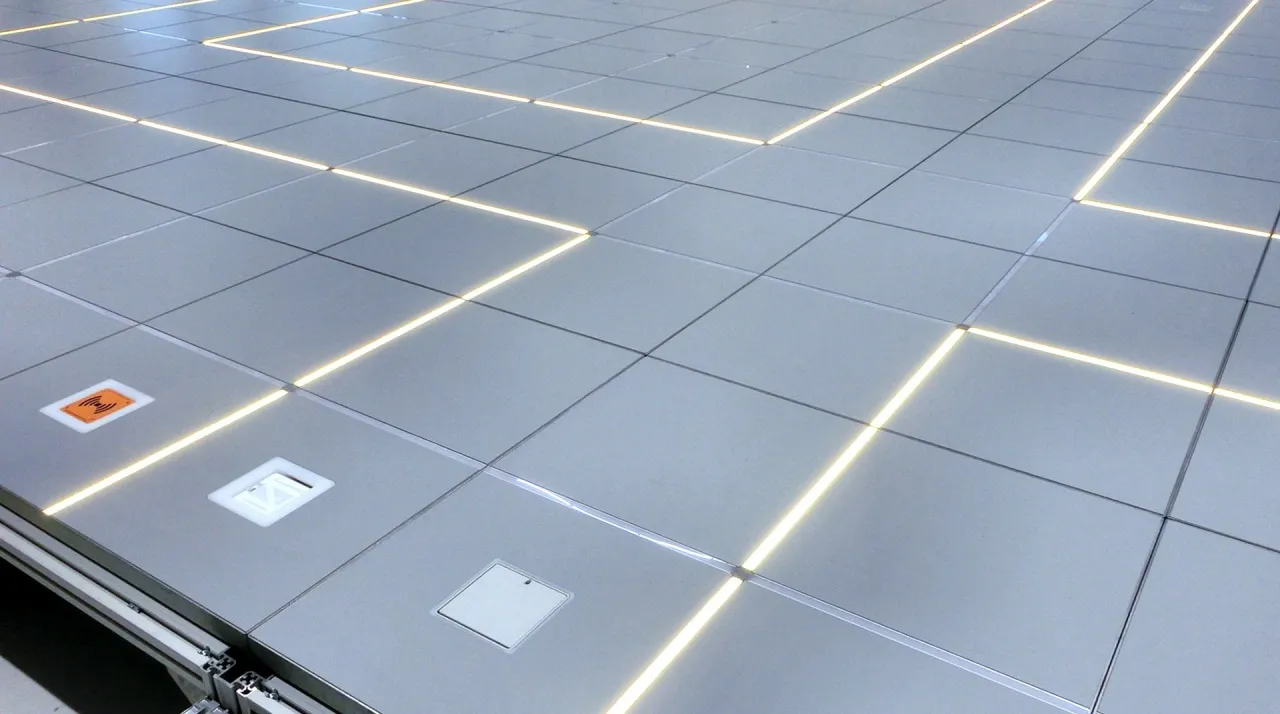

De intelligente vloer maakt deel uit van het Factory of the Future-portfolio van Bosch Rexroth. De oplossing bestaat uit vierkante vloerpanelen die elk hun controlesysteem hebben. Daarbovenop is er een ‘higher-level’ controlesysteem, dat bijvoorbeeld simulaties kan uitvoeren. Elk paneel meet 620 x 620 millimeter, weegt zo’n 22 kilogram en heeft een aanpasbare hoogte van minimum 170 millimeter. Die panelen bevatten functionaliteit die gecustomiseerd kan worden. Zo kan de vloer onder meer energie en data leveren. Daardoor is het niet meer nodig om kabels op de muur of in het plafond te voorzien. Doordat elk vloerpaneel continu de last die erover gaat monitort, kan de vloer gericht op de situatie reageren. Transportmiddelen die erover rijden, kunnen bijvoorbeeld worden vertraagd of gestopt wanneer ze een ander object naderen.

“Helemaal nieuw is het principe van de verhoogde, functionele vloer niet”, weet Javier Stillig. “Wel innovatief zijn de hoge modulariteit en de talrijke mogelijkheden. Tot de basisfunctionaliteit behoort bijvoorbeeld de objectdetectie en visualisatie. De mogelijkheid om low cost AGV’s via de ledstrips te geleiden is uiteraard een grote troef. Die ledstrips kunnen gemakkelijk worden geherconfigureerd als de logistieke routes veranderen. Verder kan RFID worden geïntegreerd om objecten te detecteren en te lokaliseren.”

Blinde panelen kunnen eenvoudig worden vervangen door een paneel met functionaliteit die dan meteen kan worden gebruikt. Op die manier kunnen verschillende soorten panelen worden gecombineerd zodat ze optimaal aan de individuele noden voldoen. “Uiteraard heb je wel best een bepaalde oppervlakte intelligente vloer om er het maximum aan voordelen uit te halen”, vervolgt Javier Stillig. “In ons prototypelab kunnen we uit een zone van een paar honderd meter al heel wat voordelen halen. We kunnen stellen dat een oppervlakte van minstens honderd vierkante meter geknipt is om met de intelligente vloer aan de slag te gaan. Daarbij is het handig dat de vloerpanelen stap voor stap in productiezones kunnen worden geïntegreerd, naargelang de vereiste flexibiliteit.”

TC

Door de ledsegmenten in de intelligente vloer aan of uit te zetten, kunnen er verschillende routes worden gecreëerd om de low cost AGV’s langs te navigeren.

Premium

Deze inhoud is enkel leesbaar voor ingelogde Value Chain abonnees.

Heeft u een abonnement op het Value Chain informatiepakket? Meldt u aan via onderstaande knop en lees het gewenste artikel of magazine online.