Levertijden als strategische hefboom

Slimme keuzes rond levertijd kunnen kosten drukken

Jente Van Belle, onderzoeker aan de KU Leuven: “Het loont om expliciet de koppeling te maken tussen de realiteit van het voorraadbeheer en die van de vraagvoorspelling.”

Wat als we levertijd niet langer als een vast gegeven beschouwen, maar als een strategische hefboom om kosten te optimaliseren? Die vraag vormde het vertrekpunt van een recente studie door onderzoekers van de KU Leuven en VUB in samenwerking met het Antwerpse softwarebedrijf OMP. Ze ontwikkelden een beslissingsmodel dat toelaat een onderbouwde keuze te maken over het inkorten of verlengen van de levertijd binnen een dynamisch voorraadbeheersysteem.

Laat ons beginnen met wat bij veel bedrijven standaardpraktijk is: voorraadbeheer op basis van periodieke herbevoorrading. In een systeem op basis van ‘dynamic order-up-to inventory’ bekijk je op vaste tijdstippen hoeveel voorraad er nodig is om aan de verwachte vraag te voldoen. Daarbij speelt de levertijd een cruciale rol: hoe langer de levertijd, hoe verder vooruit je moet voorspellen en hoe groter de kans op foutieve inschattingen. Mogelijke gevolgen zijn te veel voorraad en hoge opslagkosten, ofwel tekorten en een verlies aan service of verkoop.

“Maar supply chain managers hebben soms onvoldoende aandacht voor het feit dat ook levertijd een variabele is waar je tot op zekere hoogte vat op hebt”, vertelt onderzoeker Jente Van Belle (KU Leuven). “In productieomgevingen kun je bijvoorbeeld kiezen voor snellere leveranciers en in distributie voor snellere manieren van transport. Dat gaat uiteraard gepaard met een hogere kostprijs, maar die kun je compenseren met lagere voorraadkosten.”

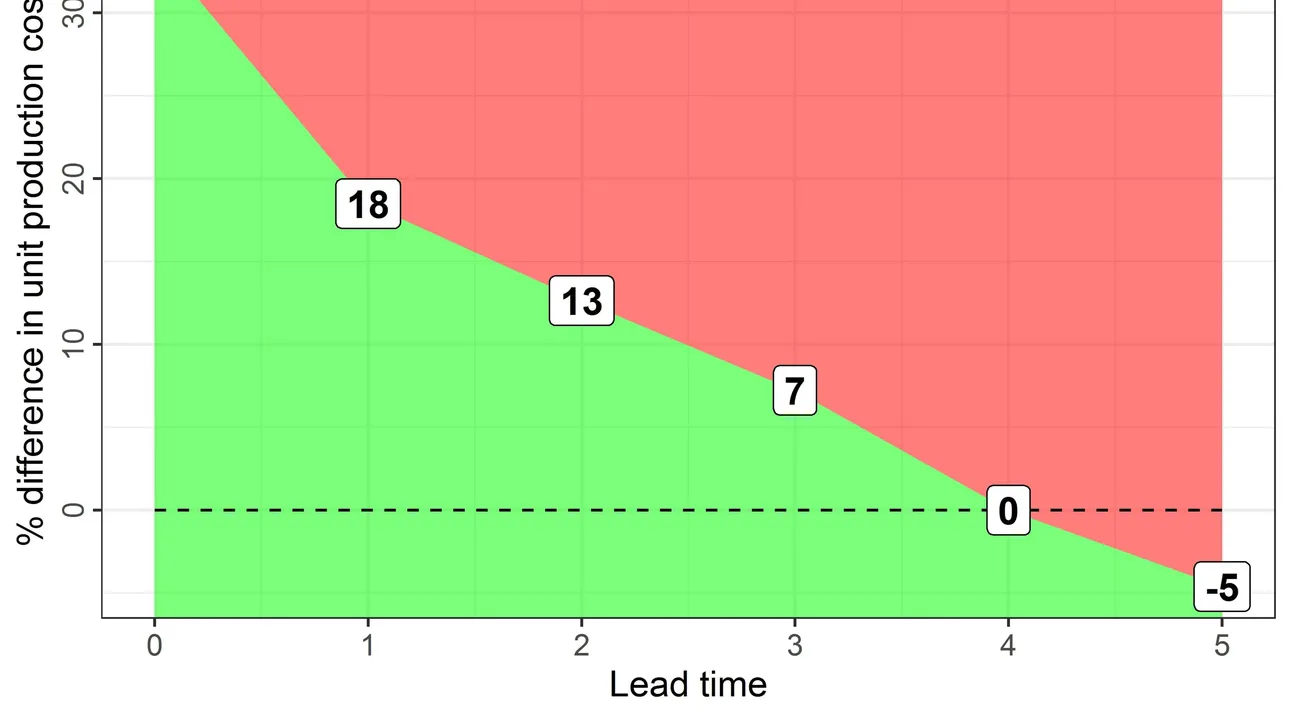

Het beslissingsmodel van Jente Van Belle en collega-onderzoekers zet productiekosten af tegen levertijden.

Van buikgevoel naar berekening

Het beslissingsmodel dat de onderzoekers ontwikkelden, vertrekt vanuit een eenvoudig, maar krachtig idee: stel dat je vandaag een bepaalde levertijd hanteert en overweegt om die in te korten (of net te verlengen), hoeveel mag je eenheidskost voor aankoop of productie dan stijgen (of dalen) opdat de totale verwachte kosten (inclusief voorraad en tekorten) gelijk zouden blijven?

Om dat te berekenen, maakt het model gebruik van voorraadsimulaties op basis van historische vraagdata en de prestaties van het gebruikte voorraadsysteem. Het model neemt de onzekerheid in de vraagvoorspelling – die toeneemt naarmate je verder vooruitkijkt – expliciet mee. “Het mooie is dat je zo op voorhand weet: als ik mijn levertijd met x aantal dagen wil verkorten, dan mag mijn aankoopprijs maximaal met y procent stijgen om minstens break-even te blijven”, schetst Jente Van Belle. “Dat maakt het veel makkelijker om bijvoorbeeld offertes van leveranciers of keuzes in transportmodi af te wegen.”

De onderzoekers presenteren het beslissingsmodel niet als een kant-en-klare oplossing die automatisch een juist en eenduidig antwoord geeft, maar als een hulpmiddel dat je tijdens het besluitvormingsproces inzet. Het vertaalt abstracte onzekerheid naar concrete cijfers en maakt de gevolgen van een wijziging in levertijd tastbaar. Dat biedt extra houvast tijdens gesprekken met leveranciers, strategische planningssessies of bij de voorbereiding van investeringsdossiers. Bovendien werkt het model met realistische gegevens. “We vertrekken van historische vraagdata, gecombineerd met een forecastingproces – iets wat de meeste bedrijven hebben en dat bovendien afzonderlijk verbeterbaar is – om de voorraadsimulaties op te zetten”, zegt Jente Van Belle. “Dat zijn de essentiële componenten om met deze aanpak aan de slag te gaan.”

Scenario’s testen

De onderzoekers testten het model bij Volys, een Belgische producent van gevogelteproducten. Ze kozen bewust voor een product met hoge volumes, dat Volys frequent verkoopt. Voor dat type product heeft een kortere levertijd een groot effect: de vraagvoorspelling hoeft minder ver vooruit te kijken, waardoor de onzekerheid van de voorspelling sterk vermindert. Daardoor was het makkelijker om voorraadniveaus beter af te stemmen op de werkelijke vraag, wat de totale kosten substantieel kon drukken.

Jente Van Belle: “Bij Volys konden we het model effectief voeden met historische data en zo de impact van verschillende levertijdscenario’s simuleren. Dat gaf het management een kader om beslissingen te nemen.”

Een opvallende vaststelling uit de case: in sommige scenario’s leidde een langere levertijd tot aanzienlijk lagere totale kosten. De productiekosten kwamen dan significant lager te liggen en compenseerden zo ruimschoots de stijging in de voorraadkosten.

Brug tussen forecasting en voorraadbeheer

Een relevante vraag is of het model robuust blijft als de kostenstructuur verandert – bijvoorbeeld door prijsstijgingen, een verstoring van de toeleveringsketen of andere doelstellingen wat de servicegraad betreft. Die veranderingen vormen geen probleem, meent Jente Van Belle: “Het model blijft bruikbaar, maar de analyse moet dan opnieuw gebeuren. Wijzigende inschattingen van de voorraad- en productiekosten vragen een nieuwe simulatie van de impact van een andere levertijd.” Net omdat het model bedoeld is als terugkerende beslissingsondersteuning, en niet als eenmalige oefening, hoeft die nood aan herberekening geen probleem te zijn. “Net zoals je je forecastmodel onderhoudt en bijstuurt, herbekijk je nu en dan ook dit soort afwegingen.” Dat is zeker van belang in een context waar markten, leveranciers en behoeften van klanten voortdurend evolueren.

Jente Van Belle ziet in het model ook een poging om een hardnekkig schot tussen twee werelden te doorbreken: vraagvoorspelling (demand forecasting) en voorraadbeheer. “In veel bedrijven zijn dat twee aparte afdelingen, met aparte tools en doelstellingen. Ons model toont aan dat het net loont om die twee met elkaar te verbinden. Bedrijven benutten hun bestaande forecasting-capaciteiten ten volle door de outputs slim te gebruiken in operationele beslissingen.” Voor softwareleveranciers ligt daar volgens hem een opportuniteit. “Een sterkere koppeling tussen voorraadbeheer en forecasting tools zou absoluut een meerwaarde bieden.”

Wat met onzekerheid in toelevering?

Een aspect dat momenteel nog buiten de scope van het model valt, is bevoorradingsonzekerheid (supply uncertainty): de kans dat leveringen met vertraging of zelfs niet plaatsvinden.

J. Van Belle: “Ons model gaat ervan uit dat leveringen en/of het productieproces betrouwbaar zijn, wat in de realiteit natuurlijk niet altijd klopt. Maar dat opent de deur naar vervolgonderzoek.”

Een mogelijke uitbreiding zou erin bestaan ook onzekerheid aan de supply-kant in rekening te brengen. Wat is bijvoorbeeld de impact van een leverancier met een kortere levertijd als die in vijf procent van de gevallen te laat levert? Hoe weegt dat op tegenover de voorraadreductie? Zulke vragen vereisen extra modelcomponenten, maar de basisstructuur kan behouden blijven.

Perspectieven voor de sector

Volgens Jente Van Belle is het belangrijkste inzicht dat bedrijven niet enkel moeten blijven investeren in betere voorspellingen, maar ook in het slimmer benutten daarvan. “Vraagvoorspelling is geen doel op zich, maar een middel. En als je dan over een goed forecasting-model beschikt, ga je best na hoe je operationele keuzes – zoals je levertijd – daarmee in lijn kan brengen.”

Voor producten met een hoge rotatie, of met een groot strategisch belang, loont het volgens Jente Van Belle absoluut de moeite om die analyse te maken.

Zelfs als blijkt dat een kortere levertijd te duur is, krijg je op die manier een scherper beeld van waar de grens ligt, wat toelaat beter onderbouwde beslissingen te nemen. Daarnaast biedt het model kansen om op andere manieren kosten te drukken. “In sommige gevallen kan het aangewezen zijn de levertijd net te verlengen, bijvoorbeeld door bulktransport in te zetten of goedkopere leveranciers (met langere levertijden) te kiezen, zolang de extra onzekerheid in de vraagvoorspelling niet te zwaar doorweegt.”

Van strategisch denken naar operationele actie

Het nut van het model ligt niet alleen in het strategische denken, maar ook in de praktische toepasbaarheid. Het vormt een brug tussen analytische inzichten en concrete acties op de werkvloer. Supply chain managers draaien met het model zelf scenario’s en sturen hun beleid bij met een duidelijk zicht op de impact op de kosten. Tegelijk kan het model dienen als intern communicatie-instrument. Door het abstracte trade-off-denken naar tastbare cijfers te vertalen, is het makkelijker om andere afdelingen (zoals finance of procurement) te betrekken bij beslissingen over levertijd en bevoorrading. De studie van Jente Van Belle en zijn collega’s toont aan dat levertijd meer is dan een logistieke parameter: het is een strategische hefboom. “Met het juiste model kunnen supply chain managers weloverwogen keuzes maken die resulteren in lagere supply chain kosten.”

KD/FF

Premium

Deze inhoud is enkel leesbaar voor ingelogde Value Chain abonnees.

Heeft u een abonnement op het Value Chain informatiepakket? Meldt u aan via onderstaande knop en lees het gewenste artikel of magazine online.