Industrie 4.0 na de hype

Flanders Make doet onderzoek naar de stand van zaken

De digitale transformatie schudt het businesslandschap grondig dooreen, zoveel is zeker. Intussen hebben heel wat bedrijven Industrie 4.0 al omarmd. Toch is de impact op processen, mensen en cultuur nog niet altijd even groot. Om na te gaan hoever Vlaamse bedrijven al in hun transitie staan, deed Flanders Make recent onderzoek bij productiebedrijven. Daaruit blijkt dat er al belangrijke stappen zijn gezet, maar dat velen toch nog worstelen met de integratie van Industrie 4.0 in hun processen. Vooral het gebrek aan een digitale cultuur en de ‘war for talent’ blijken bedrijven parten te spelen.

Er zijn verschillende triggers om op de trein van Industrie 4.0 te springen. Klanten verwachten steeds vaker producten op maat en wensen die geleverd te krijgen wanneer zij dat willen, bij voorkeur zonder daarvoor meer te hoeven betalen. Bedrijven die op die vragen een treffend antwoord kunnen bieden, hebben een groot competitief voordeel.

Maar voor productiebedrijven is dat vaak gemakkelijker gezegd dan gedaan. Voor hen is het kostenefficiënter om grote hoeveelheden van hetzelfde product te maken. Producten op maat maken tegen de prijs en de snelheid van massaproducten vormt een enorme uitdaging. Industrie 4.0 en de daarmee gepaard gaande digitalisering van de productontwikkeling kunnen daarbij zeker helpen. Het uiteindelijke doel is de end-to-end-digitalisering van alle fysieke assets en hun integratie in digitale ecosystemen.

Onderzoek naar de vooruitgang

In 2017 deed Flanders Make, dat focust op industriegedreven technologisch onderzoek en innovatie in Vlaanderen, samen met PwC al een eerste onderzoek om een zicht te krijgen op de stand van zaken in de industrie. Toen werden 30 bedrijven geïnterviewd. In het najaar van 2019 breide Flanders Make daar een uitgebreide follow-up studie aan om te zien waar de industrie vandaag staat. Aan dat onderzoek werkten 122 respondenten uit 95 bedrijven mee. Het gaat om 42% grote bedrijven en 58% kmo’s. Van de bedrijven is 20% internationaal actief, 80% werkt meer op lokale basis.

“Als rode draad door de studie zien we dat bedrijven het niet eenvoudig hebben om de nodige stappen naar digitalisering te zetten. Een positieve noot is wel dat de meeste intussen wel beseffen dat het cruciaal is om er werk van te maken”, vertelt Urbain Vandeurzen, voorzitter van Flanders Make. “Organisaties investeren momenteel sterk in digitalisering en ze nemen de tijd om de vruchten van hun investeringen te plukken. Toch volstaat het niet langer om enkel te focussen op de technologieën an sich. Die evolueren zo snel dat het vooral belangrijk wordt nieuwe ontwikkelingen zo snel mogelijk op te pakken. Dat kan alleen als de bedrijfscultuur, de digitale architectuur en het volledige ecosysteem waarbinnen het bedrijf opereert daarop worden afgestemd. Vooral van die flexibele Industrie 4.0-mindset moeten bedrijven nu werk maken, willen ze in staat zijn de digitale sneltrein te blijven volgen.”

Economische vertraging vormt geen rem

De onderzoekers vroegen zich ook af of de economische tegenwind waar we momenteel mee te kampen krijgen een impact heeft op de adoptie van Industrie 4.0. Die heeft immers onvermijdelijk een impact op de omzet en de winstmarges. Toch lijkt dat geen rem te zetten op de ontwikkeling van Industrie 4.0. De meeste organisaties zeggen dan ook resoluut dat ze niet van plan zijn de snelheid waarmee ze innoveren te verlagen. Integendeel, heel wat bedrijven willen een tandje bijsteken om zo sterker te staan bij een eventuele crisis.

Urbain Vandeurzen: “Twee jaar geleden hebben we bedrijven ook naar hun investeringen in digitalisering gevraagd. Daarbij vroegen we hen drie jaar terug en drie jaar vooruit in de tijd te gaan. Toen lagen de gerealiseerde investeringen op ongeveer 2% en werd verwacht dat ze de komende drie jaar met 1% zouden stijgen. Toen de respondenten eind vorig jaar dezelfde vraag kregen, bleek dat de gemiddelde investeringsgraad tot 4,4% was gestegen, wat een stuk meer is dan verwacht. Wanneer we bedrijven opnieuw vroegen om drie jaar vooruit te blikken, zagen we het investeringsniveau zelfs opklimmen tot 5,8%, wat meer is dan de verwachte wereldwijde investeringsgraad van 5%. Dat is zeker hoopgevend voor het toekomstige concurrentievermogen van onze industrie.”

De meeste bedrijven zijn er zich dan ook van bewust dat digitalisering geen optie, maar een must is. Maar liefst 66,5% van de organisaties beschikt al over een digitaal plan. Toch is nog maar 39% al met de implementatie van dat plan bezig. De overige 27,5% zit nog niet in implementatiemodus. Nog eens 28,5% van de bedrijven is nog maar net gestart met het maken van een plan.

Meer realistische visie

Bijna drie kwart (74%) van de organisaties situeert zichzelf op het vlak van Industrie 4.0 op dezelfde lijn of zelfs voor de concurrentie.

U. Vandeurzen: “Opvallend is dat in 2017 maar liefst 86% van de bedrijven zichzelf minstens op hetzelfde niveau van de concurrentie situeerde. Ik denk dat bedrijven nu een meer realistische kijk hebben op de stappen die Industrie 4.0 vereist. In het verleden veronderstelden ze nog te vaak dat automatisering volstond, nu leggen ze de lat – bijvoorbeeld op het vlak van AI en het optimaal gebruik maken van big data – toch een stuk hoger voor zichzelf.”

Dat betekent tegelijk dat een kwart van de bedrijven vindt dat ze op het vlak van Industrie 4.0 achterophinken. Kleinere bedrijven – met minder dan vijftig medewerkers – hebben duidelijk minder vaak een strategisch plan om nieuwe technologieën te introduceren. Veel organisaties binnen die groep onderschatten ook de impact van digitalisering.

U. Vandeurzen: “Interessant is dat middelgrote bedrijven het meeste vertrouwen in hun planning hebben. Zij beschouwen zichzelf het vaakst geavanceerd of zeer geavanceerd (42%). Wij zouden bedrijven vooral willen aanraden een betrouwbaar zicht te krijgen op hoever ze zelf staan met Industrie 4.0. Dat uitgangspunt zal immers de basis vormen voor verdere acties. Een vals beeld kan leiden tot een onaangepaste strategie, wat op termijn desastreuze gevolgen kan hebben.”

Verwachte voordelen

Er heerst een duidelijke consensus onder de respondenten dat het belangrijkste voordeel dat Industrie 4.0 biedt, efficiëntiewinst is. Denken we maar aan een betere benutting van assets, een hogere kwaliteit en een hogere productie. Verder verwacht 26% van de respondenten dat de digitale transformatie hen in staat zal stellen de kosten te verlagen, bijvoorbeeld op het vlak van productie. Nog eens 25% verwacht via Industrie 4.0 meer inkomsten te genereren.

U. Vandeurzen: “Op bepaalde punten verschillen de verwachtingen naargelang de grootte van het bedrijf. Hoe kleiner de organisatie, hoe meer wordt gehoopt om de kosten te kunnen terugdringen. Wat betreft de verwachtingen rond bijkomende inkomsten en marktgroei, zien we dan weer zeer weinig verschil tussen bedrijven van verschillend formaat.”

Daarnaast zijn bedrijven tegenover twee jaar geleden realistischer geworden wat betreft de terugverdientijd van hun investeringen. Die schommelt momenteel rond de 2,4 jaar.

U. Vandeurzen: “In vergelijking met onze studie van twee jaar geleden zijn de verwachtingen op het vlak van ROI realistischer geworden. Toen lag de gemiddelde verwachting daar op 2,1 jaar. Van de respondenten voorspelt vandaag 35% een ROI tussen het jaar en de twee jaar. Volgens 38% mag je op twee à vijf jaar rekenen. We kunnen gerust stellen dat bedrijven steeds meer focussen op langetermijninnovaties met een brede scope.”

Katalysator voor de groei

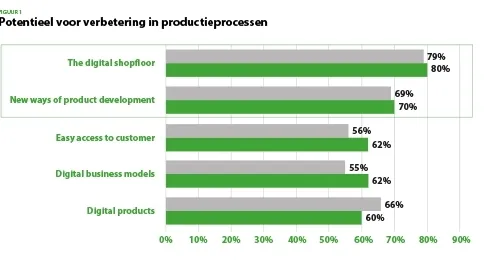

Als belangrijkste katalysator voor verdere groei schuift maar liefst 80% van de respondenten de digitale shop floor naar voren (zie figuur 1). Die digitale shop floor moet zorgen voor een efficiënte en open communicatie, transparante processen en de installatie van bedrijfsbrede standaarden.

Verder verwacht 70% dat digitalisering de weg zal effenen voor nieuwe manieren om aan productontwikkeling te doen, wat een sterke impact op het productieproces kan hebben. Denken we maar aan de digitale analyse van verschillende ontwerpen en digitale validatie voor het stadium van het fysieke prototype. Zulke digitale modellen verlagen de kosten voor productontwikkeling en verkorten de time-to-market.

Digitale technologie kan ook zorgen voor een betere brug tussen bedrijven en hun klanten. De technologie maakt het niet enkel mogelijk data te verzamelen, die data kunnen ook worden gebruikt om nieuwe productvarianten te bouwen die beter beantwoorden aan de actuele noden.

Verder kan Industrie 4.0 de deur openen naar nieuwe digitale businessmodellen op basis van services in plaats van producten. In plaats van producten te verkopen wordt dan een service voorzien, waarbij klanten voor het gebruik betalen. Het is evenwel niet zo eenvoudig om die ‘servitization’ te realiseren, aangezien hiervoor geavanceerde datacaptatie en analyse noodzakelijk zijn. Een belangrijke voorwaarde voor die transformatie is ook de convergentie tussen informatietechnologie en operationele technologie. Bovendien worden implementaties in die richting vertraagd door de aanzienlijke investeringen die nodig zijn om een en ander op te zetten.

Tot slot kan de digitalisering steeds meer digitale producten met zich meebrengen. Dat zijn producten met geïntegreerde digitale kenmerken of producten die bijkomende digitale content leren. Daar geloven nu iets minder bedrijven in dan twee jaar geleden. Organisaties beseffen steeds vaker dat de shift van traditionele naar softwaregebaseerde producten niet evident is. Niet alleen moeten we een heel goed zicht hebben op de noden van de klant, ook organisatorische redenen – bijvoorbeeld de IT-backbone – vormen vaak een struikelblok.

Uit de studie blijkt dat technologieën die bijdragen tot de realisatie van een digitale shop floor hun opmars maken. “Artificiële intelligentie, big data analyses, IoT en slimme sensoren worden duidelijk als belangrijkste technologieën met impact op het productieproces beschouwd”, vertelt Dirk Torfs, algemeen directeur van Flanders Make. “Cloud computing, augmented/virtual reality en 3D-printing worden opvallend minder aangehaald. Vooral de terugval van 3D-printing tegenover 2017 is frappant. Daaruit kunnen we besluiten dat die innovatie – die intussen vrij matuur is geworden – toch (nog) te weinig te bieden heeft in een industriële context.”

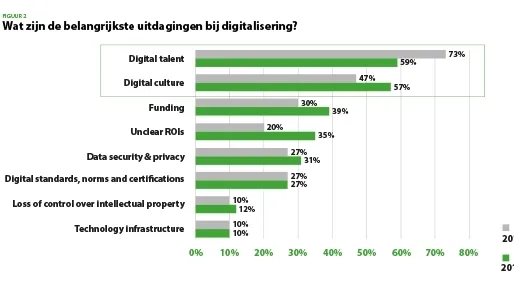

Als we inzoomen op de belangrijkste uitdagingen, zien we dat die ongeveer dezelfde zijn als twee jaar geleden. Het gebrek aan digitaal talent en een stevige digitale cultuur staat organisaties nog steeds het meest in de weg om hun digitale transformatiestrategieën kracht bij te zetten (zie figuur 2). Tegelijk wijst dat erop dat bedrijven goed beseffen dat mensen erg belangrijk blijven om de deuren naar een digitale toekomst te openen. Medewerkers die in staat zijn met de nieuwe technologieën te werken en mee te evolueren met de snelle ontwikkelingen, zijn dan ook goud waard.

Daarnaast zijn bedrijven in vergelijking met twee jaar geleden meer bezorgd over de nodige financiële investeringen. Ook de onzekerheid rond de economische voordelen van hun digitale investeringen is gegroeid.

Dirk Torfs: “Niet zo verwonderlijk is dat kmo’s even bezorgd zijn over de nood aan belangrijke financiële investeringen als over hun digitale cultuur. Hoewel ze ongetwijfeld minder koopkracht hebben, is het best mogelijk dat de bedrijfscultuur in kleine bedrijven al meer aangepast is aan de huidige noden. Omdat ze minder te kampen hebben met zware legacy-systemen, kunnen ze soms ook vlotter nieuwe technologieën oppikken. Zulke zaken kunnen dan weer in hun voordeel spelen.”

Flanders Make vroeg de respondenten eveneens welke acties ze van de overheid verwachten om hen bij hun digitale transformatie te ondersteunen. Een betere ondersteuning op het vlak van innovatie (27%) zouden veel bedrijven erg waarderen. Daarnaast vindt 22% het belangrijk meer opleidingen met de focus op STEM (science, technology, engineering & mathematics) te voorzien. Op die manier kan de instroom van technisch talent worden gestimuleerd. Verder kan de overheid volgens de respondenten haar steentje bijdragen via lagere belastingen (22%) en een flexibele arbeidsmarkt (23%).

U. Vandeurzen: “Zelf zijn we blij dat de Vlaamse regering gesteld heeft dat we een voorbeeld moeten nemen aan de Scandinavische topregio’s, die nog steeds toonaangevend zijn. Als we de Europese innovatie-index erbij nemen, zien we dat we de laatste jaren zijn opgeschoven richting de Europese top. De komende jaren moeten we die inspanningen zien door te trekken en tegelijk de belangrijkste pijnpunten wegwerken.”

Roadmap voor de toekomst

De recente white paper van Flanders Make geeft per mijlpaal ook de belangrijkste sleutelconcepten die ons richting echte massacustomisatie kunnen sturen. Daarbij zijn drie sturende markttrends bepalend, met name de evolutie naar slimme, geconnecteerde producten en productiesystemen, de trend naar gepersonaliseerde producten aan de kostprijs van serieproductie en de productie waarbij de mens en duurzame productiemethodes centraal staan.

2020: modelgebaseerde ontwerpen van producten en productie

- Machines en operatoren verbinden in de cloud: één enkele gegevensbron;

- Modulaire assemblagecellen met minimale omsteltijden;

- Multidisciplinair productontwerp.

2024: digital twins van fysieke producten

- Verdienmodellen als x-as-a-service ;

- Ontwerpen aan de hand van teruggekoppelde productie- en productdata;

- Unieke productconsequenties voor elke productvariant.

2028: hybride werkcellen, waarin mensen en robots efficiënt samenwerken

- Productontwikkeling als een sequentie van modellen;

- Virtualisatie van productevolutie en assemblagesequentie;

- Zelflerende controlearchitectuur aan de hand van intelligente data.