Hoe de ‘total cost of quality’ verminderen?

PwC over de impact van digitalisering op de kosten van kwaliteit en niet-kwaliteit

Onder invloed van kwaliteitsgoeroes zoals J.M. Juran of A.V. Feigenbaum heeft de kwaliteitsfunctie vanaf de tweede helft van de twintigste eeuw bij organisaties aan belang gewonnen. Door de toename van kwaliteitsnormen, de steeds strengere klanteneisen en de opkomst van nieuwe technologieën om de kosten van kwaliteit te verlagen, is er de voorbije jaren een nieuwe kijk op kwaliteit ontstaan. Meer dan ooit beschouwen we kwaliteitsbeheer nu als een essentieel onderdeel van de productieactiviteit dat bedrijven helpt om hun productie kostenefficiënt te maken, maar ook om op maat van hun klanten en met korte outputtijden te produceren.

Het is echter geen sinecure om de kostprijs van kwaliteit of ondermaatse kwaliteit te kwantificeren en te doen dalen. In deze bijdrage gaat PwC in op de verschillende factoren die een invloed hebben op de ‘total cost of quality’, en hoe die kostprijs dankzij nieuwe digitale oplossingen naar beneden kan worden gehaald.

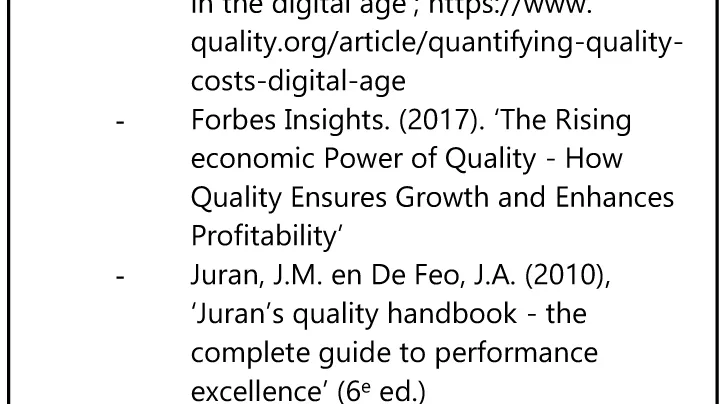

Om de kwaliteitskosten te kunnen kwantificeren, moeten we in de eerste plaats weten waaruit die kosten bestaan. Terwijl sommige kosten van kwaliteit of niet-kwaliteit voor de hand liggend en gemakkelijk te becijferen zijn (vb. verschroting, herwerking, garantie, enz.), zijn andere kosten veel moeilijker te bepalen (vb. omzetderving, (te) grote voorraad, verlies van cliëntèle, gemiste kansen, verslechterd imago, enz.).

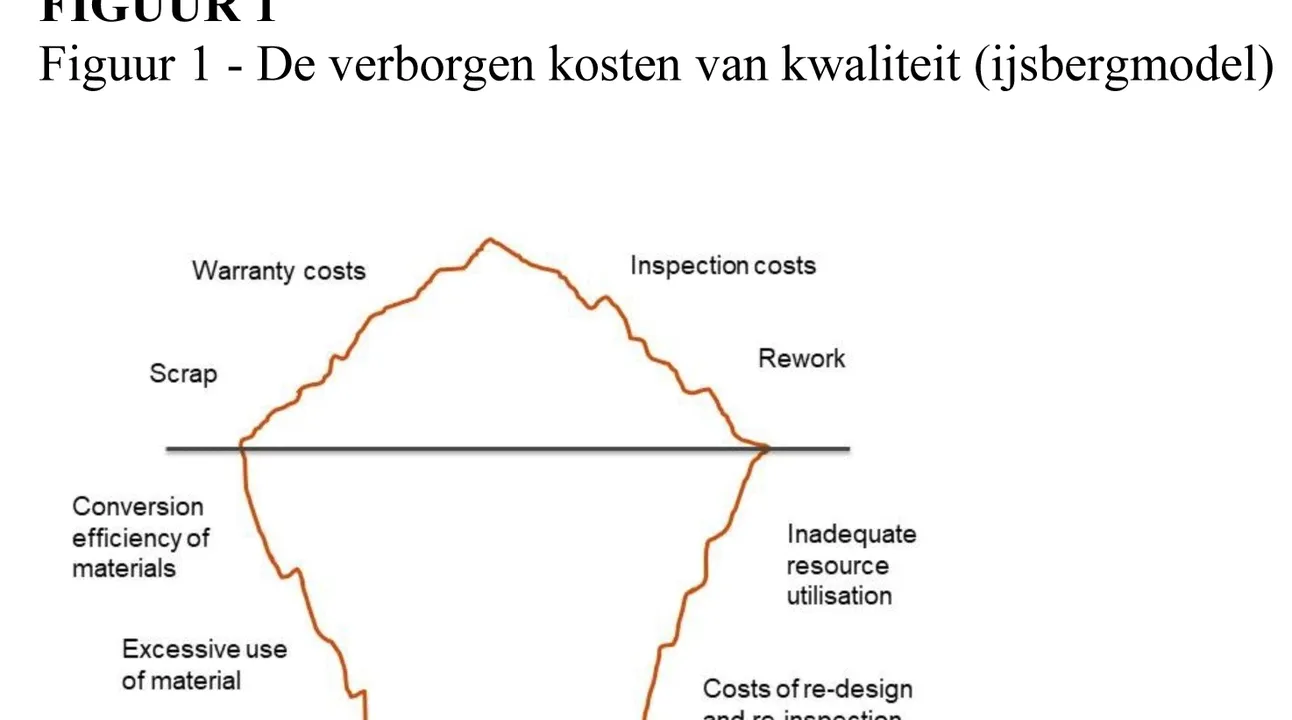

Er bestaan verschillende mogelijkheden om kwaliteitskosten te standaardiseren en te classificeren. In wat volgt, delen we kwaliteitskosten in twee hoofdcategorieën op: kosten van kwaliteit (‘cost of quality’ of COQ) en kosten van niet-kwaliteit (‘cost of non-quality’ of CONQ) (zie figuur 2).

De COQ kunnen we omschrijven als de kosten die verbonden zijn aan het leveren van producten en diensten, overeenkomstig de opgelegde of overeengekomen normen. Ze omvatten preventiekosten (om een defect of tekortkoming te vermijden) en waarderingskosten (om na te gaan of het product overeenkomstig de specificaties is gemaakt).

De CONQ bestaat uit de faalkosten die de producent kan oplopen wanneer een procedé niet overeenkomstig de opgelegde normen verloopt. Faalkosten kunnen intern zijn, wanneer de tekortkoming wordt ontdekt voordat een product bij de klant aankomt, of extern, in het geval dat de tekortkoming aan het licht komt wanneer het product al naar de klant op weg is.

Extern gesitueerde tekortkomingen hebben vrijwel altijd de grootste COQ-impact. Dergelijke fouten kunnen namelijk ernstigere gevolgen hebben, bijvoorbeeld het merkimago dat besmeurd raakt of een product dat moet worden teruggeroepen.

Merk op dat de totale COQ doorgaans wordt uitgedrukt in een verhouding tot de totale omzet. “Veel organisaties zullen echte kwaliteitsgerelateerde kosten hebben die oplopen tot 15 of zelfs 20% van hun verkoopopbrengsten, in sommige gevallen zullen die kosten maar liefst 40% van de totale operationele kosten vertegenwoordigen. Als algemene vuistregel kunnen we stellen dat de kostprijs van ondermaatse kwaliteit in een onderneming die het over het algemeen goed doet, zal overeenkomen met ongeveer 10 tot 15% van de operationele kosten” (vrij vertaald uit: ASQ, 2019).

Hoe COQ verlagen?

Als we zien hoeveel verschillende soorten kwaliteitskosten er bestaan, is het duidelijk dat het niet evident is om de totale COQ te berekenen. Heel wat ondernemingen laten dan ook na alle aspecten in hun COQ-berekeningen op te nemen. Voorbeelden van kosten die over het hoofd worden gezien, zijn de kosten die verbonden zijn aan een herkeuring van producten en de behandeling van klachten van klanten of opgelopen faalkosten (CQI, 2018).

Desondanks worden die ondernemingen geconfronteerd met een hoge COQ, vergeleken met de beste leerlingen van de klas. De vraag is dan hoe ze de COQ kunnen verlagen en hoe digitalisering daarbij kan helpen.

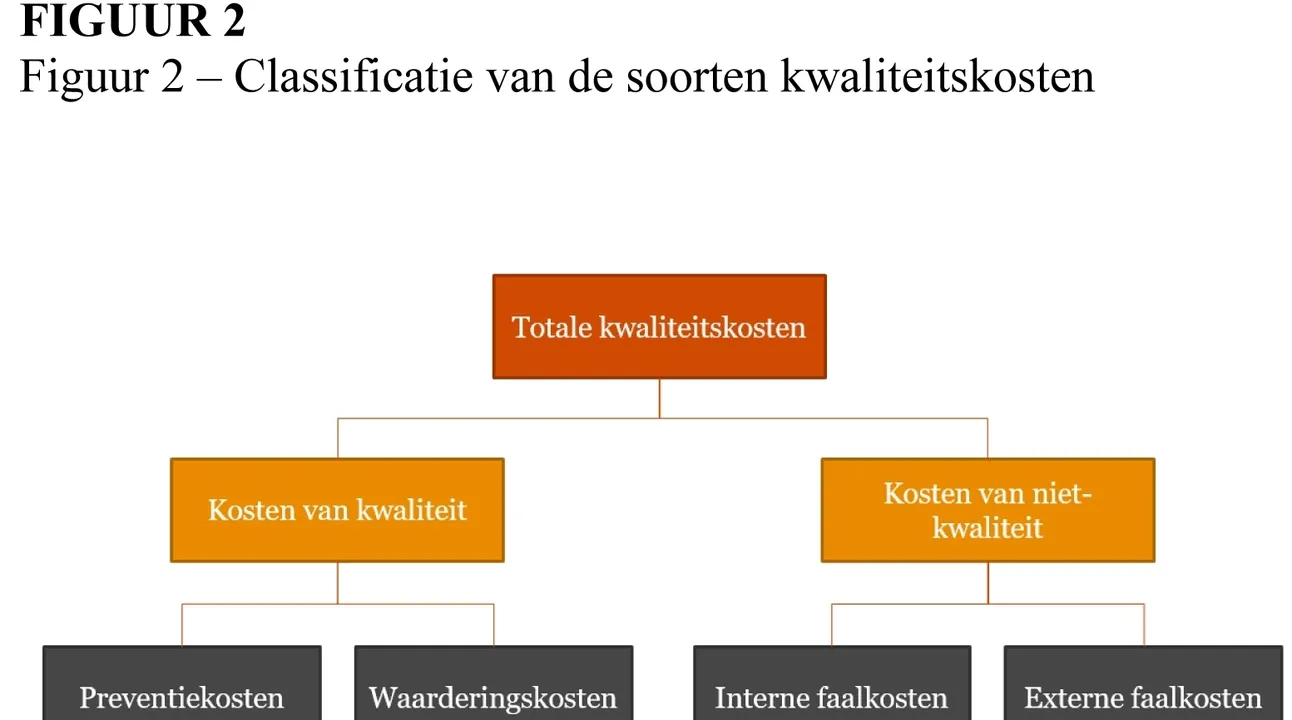

Naar onze mening doen veel kwaliteitsproblemen, en dus veel kwaliteitsgerelateerde kosten, zich voor omdat er onvoldoende informatie beschikbaar is of omdat de informatie die binnen een organisatie beschikbaar is, niet goed wordt benut. In de digitale wereld waarin we leven, worden sommige bedrijven immers door data overspoeld. Vaak is het dan niet eenvoudig om te weten of die gegevens al dan niet relevant zijn en hoe de bedrijven die gegevens kunnen analyseren om ze aan de juiste prestatieoutput te koppelen. In andere bedrijven is het traject van de digitale transitie dan weer nog niet voltooid en worden de gegevens nog altijd niet optimaal verzameld. Volgens een gezamenlijke studie van ASQ en Forbes ontbreekt het twee derde van de ondernemingen aan voldoende gegevens om kwaliteitsinitiatieven te lanceren en te evalueren.

Hoe dan ook zijn er wel degelijk oplossingen voorhanden om informatie op een gepaste manier te verzamelen, te delen en te gebruiken teneinde kwaliteitsproblemen te vermijden. Door productiegegevens te verzamelen en te verwerken, kunnen we op een eenvoudige en efficiënte manier een preventiesysteem opzetten.

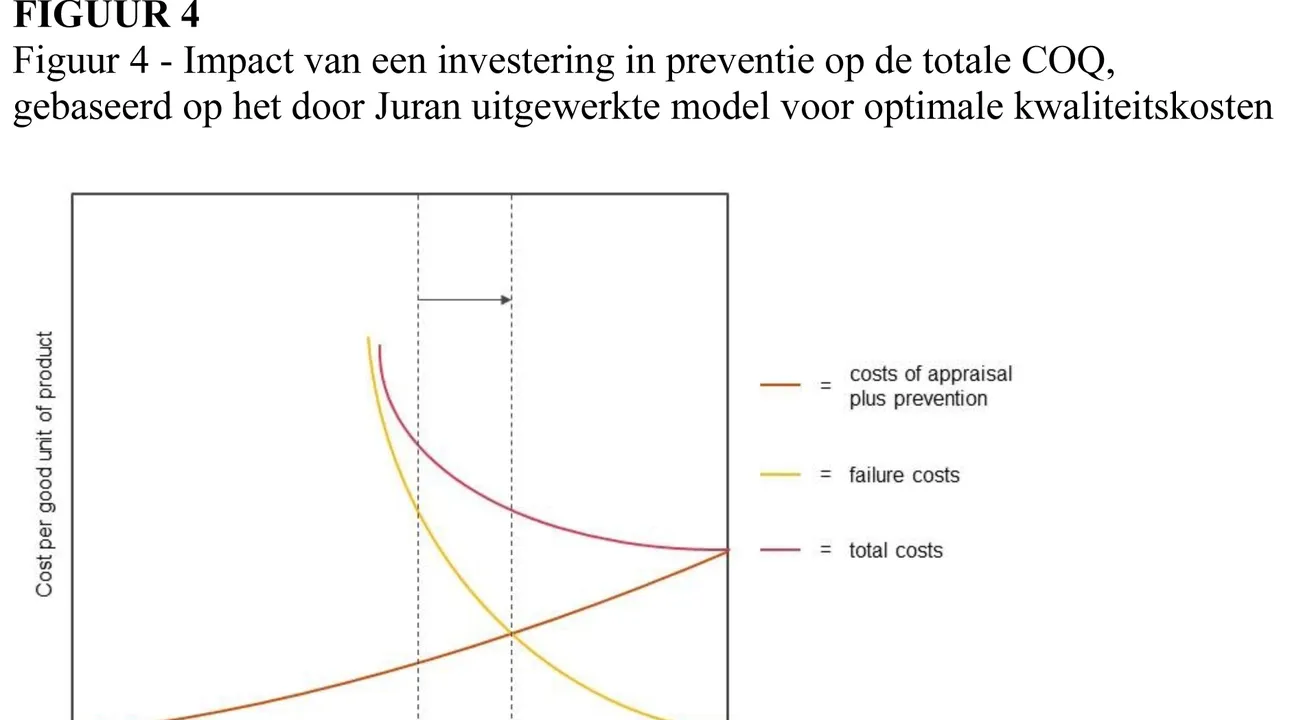

Zoals figuur 4 aantoont, zorgt een investering in preventie en proactieve kwaliteit er automatisch voor dat er minder gebreken of defecten optreden, met als logisch gevolg een vermindering van de kosten van intern en extern falen. Bovendien kan de verzamelde informatie worden gebruikt om de kwaliteit van de producten efficiënter op te volgen, wat dan weer een positieve invloed op de waarderingskosten zal hebben.

Om zo’n vlot werkende kwaliteitsorganisatie tot stand te brengen, kunnen nieuwe technologieën die in dit digitale tijdperk hun intrede doen, ondernemingen helpen om gegevens op een doelmatige manier te verzamelen en benutten.

Digitale oplossingen

In wat volgt, gaan we in op een aantal digitale oplossingen waarmee de COQ kan worden teruggeschroefd. Om te beginnen focussen we op de nieuwe technologieën die ondernemingen in staat stellen efficiënt gegevens te verzamelen en die gegevens te delen met de mensen die ze nodig hebben. Vervolgens lichten we toe welke nieuwe oplossingen ondernemingen kunnen aanwenden om de beschikbare informatie te analyseren en er verhelderende conclusies uit te trekken om zo de kwaliteitskosten te doen dalen. Daarnaast stellen we enkele voorbeelden uit de praktijk voor om te illustreren hoe dergelijke oplossingen in de echte wereld kunnen worden ingezet.

Oplossingen die de toegang tot informatie vereenvoudigen

Toegang hebben tot relevante informatie en die informatie verzamelen, is van vitaal belang voor mensen die zich beroepsmatig op kwaliteit toeleggen, de kwaliteitsexperts. Daarbij kunnen sensoren en het Internet of Things (IoT) hen helpen. Vaak denken we bij IoT aan geconnecteerde producten zoals een ‘smart watch’ of een virtueel aangesloten koelkast die ons vertelt wat de pot moet schaffen of welke etenswaren we nog moeten inslaan, of aan een koffiezetapparaat dat aanslaat wanneer de wekker afloopt. Maar IoT omvat veel meer dan dat. Een ander aspect van IoT, dat niet onmiddellijk zichtbaar is voor de consument, is het industriële Internet of Things, kortweg IIoT.

Het IIoT verbindt machines, sensoren, computers en software met het internet en met elkaar, en maakt zo een proces van gegevensverzameling mogelijk waarmee bedrijven hun performantie kunnen verbeteren. Dankzij het netwerk van digitale connectiviteit kunnen bedrijven productiegegevens verzamelen om deze vervolgens te (laten) analyseren en te gebruiken om hun processen te verbeteren en om problemen te voorspellen en te voorkomen. Hoe digitale oplossingen het data-analyseproces kunnen bevorderen, lichten we hierna verder toe.

Een andere toepassing van IIoT is dat bedrijven de mogelijkheid krijgen om hun performantie te volgen en bij te houden en die informatie visueel voor te stellen en te beheren in de vorm van zogenaamde dashboards of teamboards. Door inzichten over wanneer of waarom fouten zich voordoen, te delen met de mensen die de processen aansturen of de machines bedienen, zullen dergelijke fouten in de toekomst kunnen worden voorkomen en zal er op de werkvloer een cultuur van continue verbetering ingang vinden.

IIoT maakt het bovendien mogelijk de productielijnen in real time te monitoren. Ook kan het worden gebruikt als ‘poka yoke’-systeem binnen het proces. ‘Poka yoke’ verwijst naar een mechanisme dat bedoeld is om fouten in een productieproces te vermijden. De aangesloten sensoren kunnen eventuele defecten detecteren en voorkomen dat het product al naar de volgende processtap zou overgaan wanneer het nog niet klaar is of niet voldoet. Moet er bijvoorbeeld worden nagegaan of de vereiste stukken aanwezig zijn voordat een product in de geautomatiseerde lasstraat wordt binnengeleid, dan kunnen sensoren de aanwezigheid van de benodigde stukken controleren en, in het geval dat er een of meer ontbreken, het proces onderbreken.

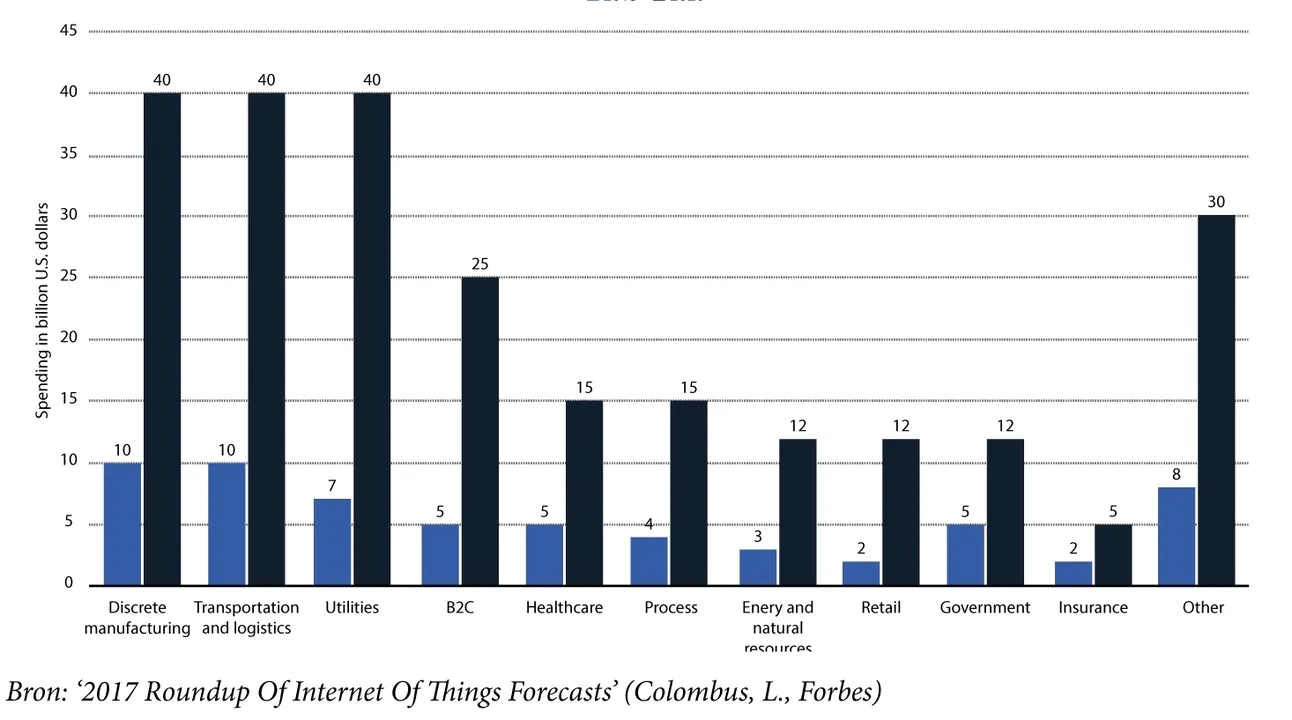

Zodoende zullen productiebedrijven die in IIoT investeren, onder meer productiedata kunnen verzamelen en zo hun performantie volgen en in beeld brengen om indien nodig corrigerende en efficiëntere preventieve maatregelen te treffen en poka yokes in hun bedrijfsprocessen in te voeren. Zo kunnen ze efficiëntere preventiesystemen instellen en fouten of tekortkomingen beter voorkomen, zodat zowel de interne als de externe faalkosten afnemen. Een efficiëntere en (meer) geautomatiseerde preventie betekent ook dat IIoT op de langere termijn kostenbesparingen mogelijk maakt. Volgens prognoses zullen productiebedrijven tussen nu en 2020 elk jaar 907 miljard US dollar in IIoT-initiatieven investeren. Er werd in 2016 verwacht dat die investeringen tussen 2016 en 2021 een omzettoename van 493 miljard dollar en kostenbesparingen van 421 miljard dollar zullen opleveren.[1]

Oplossingen om informatie efficiënt te gebruiken

Zelfs al slagen kwaliteitsexperts erin de juiste (nodige) data te verzamelen, ze moeten een stap verder gaan en van die data kunnen leren. Het is niet eenvoudig om inzichten te genereren die kunnen dienen om beslissingen te nemen. Gelukkig bestaan er nieuwe technologieën die daarbij kunnen helpen. Artificiële intelligentie (AI), bijvoorbeeld, rust computers en andere toestellen uit om van hun omgeving te leren. AI stelt machines in staat de omgeving te peilen en te denken, leren en reageren, om zodoende op een intelligentere manier zelfstandig bij te dragen aan de uitvoering van bedrijfsactiviteiten. Bijgevolg kan AI de hoeveelheid routinewerkzaamheden verminderen die normaliter aan mensen worden opgedragen. In feite is AI een generische term voor alle ‘slimme’ technologieën die zich bewust zijn van, en kunnen leren van, hun omgeving. Voorbeelden van dergelijke technologieën zijn ‘machine learning’ en ‘robotic process automation’, twee interessante hulpmiddelen om de kwaliteitsgerelateerde kosten te verminderen.

‘Machine learning’ (ML) stelt computers in staat van data te leren. Dat betekent dat computers dankzij deze technologie patronen kunnen herkennen en uitkomsten kunnen voorspellen, waarbij ze uit de verzamelde data interessante inzichten genereren. Daamee kunnen industriële actoren en kwaliteitsexperts grondige ‘root cause analyses’ (RCA) uitvoeren door de data en de kwaliteitsresultaten te koppelen zodat niet alleen de kwaliteitsproblemen, maar ook de onderliggende oorzaken worden geïdentificeerd. Wanneer correlaties worden gevonden tussen fouten en onafhankelijke variabelen, zal de computer leren voorspellen wanneer zich bijvoorbeeld een storing zal voordoen en zodoende die storing kunnen voorkomen. De computer kan zelfs (prescriptieve) handelingen voorstellen zonder expliciet daartoe geprogrammeerd te zijn.

In wezen kunnen computers dankzij ML de data-analyse volledig onafhankelijk uitvoeren, met een kleiner risico op fouten en in real time, terwijl een soortgelijke oefening door mensen met gebruik van traditionele technieken erg tijdrovend en minder performant zou zijn. Dat maakt het preventiesysteem niet alleen beter, maar ook goedkoper, zowel in het dagelijkse gebruik als op lange termijn. Kwaliteitsexperts zullen immers tijd kunnen vrijmaken voor andere taken en de verantwoordelijken zullen sneller beslissingen kunnen nemen. Met een beter preventiesysteem dat zelfstandig kan leren, zullen er bovendien steeds minder defecten optreden en zullen de faalkosten automatisch afnemen.

Zo heeft PwC een klant in de procesindustrie geholpen bij het opzetten van geautomatiseerde detectie van storingen op basis van ML. Camera’s maken beelden van het productieproces, waarna de gecapteerde data het mogelijk maken dat eventuele onregelmatigheden via een ‘deep learning’ neuraal netwerk met visuele middelen automatisch worden gedetecteerd. Het detectiesysteem informeert de operators (zelfs op voorhand) over een panne of andere tekortkoming zodat zij proactiever kunnen handelen en beter op de situatie kunnen inspelen. Op die manier worden uitvaltijd en scrap verminderd

Wanneer ML samen met robotica wordt ingeschakeld, kan dat ook in een uitermate effectief en kostenefficiënt waarderingssysteem resulteren. De kwaliteitsbeheersing voor goederen kan immers volledig worden geautomatiseerd, waarbij beschadigde producten worden afgevoerd op basis van beslissingen van computers. Een investering in een dergelijk autonoom waarderingssysteem zal de kans op fouten (die onvermijdelijk zijn wanneer mensen de taak uitvoeren) verkleinen en dus de externe faalkosten doen afnemen. Sterker nog: door dat controleproces te automatiseren, moeten voor die specifieke taak minder middelen worden ingezet, wat dan weer de waarderingskosten doet afnemen.

Het is echter niet eenvoudig om het waarderingssysteem volledig vrij te maken van menselijke tussenkomst. Bovendien is volledige automatisering niet altijd mogelijk en zal het, indien het wel uitvoerbaar is, de waarderingsactiviteiten niet altijd efficiënter of goedkoper maken. Daarom is het in sommige gevallen interessanter om de krachten van mensen en computers te combineren, bijvoorbeeld in de vorm van ‘intelligent wearables’. Dat is een goede oplossing gebleken voor Philips Lighting, dat door PwC voortgeholpen is met een op maat gemaakte oplossing in de vorm van een mobiele app. Met de app kunnen de operators van Philips Lighting apparatuur monitoren en de noodzakelijke werkzaamheden op het vlak van preventief onderhoud en inspecties uitvoeren. Philips Lighting heeft berekend dat het met de nieuw ingevoerde ‘wearables’ een vermeldenswaardige 6% aan besparingen heeft gerealiseerd op het totaal van de onderhoudskosten die verbonden zijn aan de nutsvoorzieningen voor zijn vestiging in Turnhout.

Naast ML, kan ‘robotic process automation’ (RPA) repetitieve commerciële of industriële taken automatiseren. Deze technologie kan erg nuttig zijn voor al het administratieve werk dat bij kwaliteit komt kijken. Dankzij RPA kunnen immers veel verschillende geautomatiseerde systemen worden opgezet, bijvoorbeeld voor klachtenbeheer, rapportering of classificatie. Al die geautomatiseerde systemen kunnen meehelpen om de externe faalkosten, maar ook alle kwaliteitsgerelateerde kosten in het algemeen, te verminderen. Bovendien bieden ze bedrijven de mogelijkheid om zich van het meeste papierwerk te ontdoen, wat ook een aanzienlijke besparing oplevert. Zo heeft PwC een staalverwerkend bedrijf geholpen om over te schakelen op papierloos kwaliteitsbeheer. Het bedrijf maakte intensief gebruik van papier, wat probleemopsporing en -opvolging en statische procesbeheersing (‘statistical process control’ of SPC) vrijwel onmogelijk maakte. Met de ondersteuning van PwC wist het bedrijf precies welke middelen en mechanismen het moest gebruiken om een papiervrij en efficiënt kwaliteitsproces te bekomen.

Kwaliteitscultuur blijft essentieel

Het gebruik van de nieuwe digitale oplossingen in een bedrijfs- of industriële context, ook ‘Industry 4.0’ genoemd, zal ongetwijfeld een impact hebben op de kwaliteitsfunctie binnen een organisatie en de kosten die daarmee samenhangen. Naarmate ondernemingen hun kosten in de richting van preventie verschuiven wanneer ze in nieuwe technologieën investeren, daalt de totale COQ omdat een vermindering van fouten of tekortkomingen gelijkstaat aan een vermindering van de waarderings- en faalkosten. Daar komt nog bij dat de snelheid van Industry 4.0 en de grote hoeveelheid beschikbare data organisaties wapenen om sneller in te spelen op problemen of veranderingen, waarbij de nadruk meer komt te liggen op de ‘customer experience’.

Uiteindelijk zouden alle kritieke kwaliteitspunten kunnen worden gemonitord met binnen de productielijn opgestelde sensoren. Deze zijn in staat om niet-conforme producten op te sporen en te beheren alsook om automatisch machinale en andere processen in real time bij te sturen. Dit kan omdat ze analytische gegevens aanwenden teneinde kwaliteitsproblemen te voorspellen, en in staat zijn om corrigerende maatregelen te nemen. Bovendien kunnen ze systemen en databases in real time updaten.

Maar het zal nog even duren voor men zover is. Technologieën zoals IoT en AI baren (nog) zorgen, onder meer in termen van veiligheid, privacy en computerinfrastructuur. En wat met banencreatie dan wel banenverlies. Vooral bij kwaliteitsprocessen is men niet snel geneigd om nieuwe technologieën in te zetten waarvan het finale resultaat vooraf niet vast staat. Toch is PwC ervan overtuigd dat IoT, AI, robotica en andere nieuwe technologieën de komende jaren de wereld een nieuwe vorm zullen geven. Ze maken immers deel uit van de ‘Essential Eight’ kerntechnologieën die het er voor bedrijven het meest toe doen, ongeacht de sector waarin ze actief zijn.

Los van de vraag in hoeverre de kwaliteitsfunctie gedigitaliseerd is moeten ondernemingen op de eerste plaats een echte kwaliteitscultuur creëren. Dat betekent dat kwaliteit meer in de operationele organisatie zal worden ingebed en dat er een nauwere samenwerking zal zijn tussen IT-experts en kwaliteitsexperts.