Groeiparel automatiseert supply chain operaties

Nieuw distributiecentrum voor My Jewellery

My Jewellery vond de geknipte locatie voor de inplanting van een distributiecentrum met een oppervlakte van 10.000 vierkante meter.

Het Nederlandse kleding- en sieradenmerk My Jewellery groeit als kool. Omdat de supply chain faciliteiten al een tijdje tegen hun grenzen aanliepen, opende het bedrijf tweeënhalf jaar geleden een nieuw distributiecentrum van 10.000 vierkante meter in ’s Hertogenbosch. Sindsdien vond een stapsgewijze automatisering van de magazijnprocessen plaats, met als kroonjuweel de robotoplossingen van Geek+. In totaal verzekeren 22 verticale en 66 horizontale robots My Jewellery van een gestroomlijnd en toekomstgericht pickproces.

My Jewellery begon in 2011 als een website met juweeltjes, louter gericht op thuismarkt Nederland. Al snel volgde een eerste fysieke winkel en breidde het gamma almaar verder uit met nieuwe sieraden en kledingstukken. Intussen is het bedrijf uitgegroeid tot een van de toonaangevende e-commercebedrijven in Nederland, gekoppeld aan een netwerk van boetieks in Duitsland, België en Frankrijk. Naast het verkoopluik zet My Jewellery sterk in op beleving. In de ateliers stelt de klant een eigen juweel samen, terwijl de fotohoeken in de winkel de populariteit op sociale media stimuleren. Illustratief voor de steile opmars van het bedrijf, is de vermelding van My Jewellery in de top twintig van snelst groeiende Europese bedrijven voor de periode tussen 2013 en 2023 volgens The Financial Times.

Groei en complexiteit

My Jewellery stroomlijnt e-commerce, retail en groothandelslogistiek vanaf één site en vanuit één voorraad. Dagelijks verwerkt het trendy merk 3.500 orders met gemiddeld twee orderlijnen. Tijdens piekperiodes vormen 15.000 bestellingen per dag geen uitzondering. In totaal omvat het assortiment 12.000 SKU’s, waarvan veertig procent permanent beschikbaar blijft. Door wekelijks dertig tot veertig nieuwe SKU’s te introduceren, weet My Jewellery de nieuwsgierigheid van de klant altijd te prikkelen. Dat uit de kluiten gewassen assortiment brengt de nodige complexiteit met zich mee. Supply chain manager Suzanne Hendriks beschouwt het als een vanzelfsprekendheid om de logistieke operaties zelf in handen te nemen. “Een eigen magazijn, met eigen mensen en korte lijnen, vormt naar mijn mening de aangewezen manier om onze toekomst vorm te geven.”

Gaandeweg bood het vorige magazijn met een oppervlakte van 2.800 vierkante meter onvoldoende ruimte en mogelijkheden. Het kleding- en sieradenlabel vond in een industriezone in thuishaven ’s Hertogenbosch de geknipte locatie voor de inplanting van een distributiecentrum met een oppervlakte van 10.000 vierkante meter. Het pand kreeg de naam My Warehouse aangemeten. My Jewellery nam logistiek adviesbureau Groenewout in de arm voor het logistieke ontwerp en de uitvoering van de magazijninrichting en automatisering. Bij de aanvang van het project koesterde Suzanne Hendriks de ambitie om de automatisering van de processen in één beweging door te voeren, maar het adviesbureau opteerde voor een gefaseerde benadering. Op basis van een haalbaarheidsstudie en data-analyse volgde per magazijnproces een afweging van verschillende automatiseringsmogelijkheden.

My Jewellery stapte over van een mixed SKU-benadering naar een single SKU-benadering.

Snelle ROI van verpakkingsautomatisering

Om de continuïteit te verzekeren, verhuisde het manuele pickproces in eerste instantie integraal naar het nieuwe magazijn. De eerste automatisering situeerde zich binnen het verpakkingsproces. Consultant Etienne Teunissen van Groenewout legt uit: “Veel bedrijven schatten de ROI van het pickproces als de grootste in. Dat proces willen ze bijgevolg als eerste aanpakken. Evenwel situeert de hoogste efficiëntiewinst en snelste terugverdientijd zich vaak op het niveau van de verpakking. Met een geautomatiseerde verpakkingslijn win je aan snelheid en verlaag je de manuele input, zonder de magazijnprocessen ingrijpend te veranderen.”

Verschillende concepten kwamen in aanmerking voor de verpakking van de juwelen en kleding. “Het manuele proces is het meest flexibele en kent de laagste instapkosten. De hoge loonkosten pleitten echter sterker in het nadeel”, vertelt Etienne Teunissen. “We konden opteren voor een volledige omwikkeling, waarbij de verpakking de inhoud in drie dimensies omhult. Grote troef daarbij is de hoge vulgraad. Toch bleek die optie niet valabel, omwille van de kleine afmetingen van veel sieraden. De uiteindelijke keuze viel op eendimensionele reductie: de machine plaatst de boven- en zijkanten van de doos over de tray.”

Suzanne Hendriks geeft mee dat My Jewellery verpakkingsvriendelijkheid meeneemt in de ontwerpfase. “We stimuleren onze designers om de creatie van juwelen die net niet in een brievenbusdoosje passen, zo veel mogelijk te vermijden. Bij de keuze van de dozen houden we ook rekening met de terugzendmogelijkheden. In een sector als de onze zijn retouren onvermijdelijk. Dan wil je dat de klant de producten op een eenvoudige manier in de bestaande doos kan terugsturen.”

Van ‘mixed SKU’ naar ‘single SKU’

Een half jaar na de ingebruikname van de verpakkingslijn, ging ook het warehouse management systeem van Reflex live. “Die stap vormde een belangrijke schakel binnen het gehele automatiseringsverhaal”, klinkt het. “Het WMS stuurt immers de circulatie van de orders mee aan en zorgt voor een vlotte doorstroming richting de pickmodules.” Voor het picken van snel roterende producten, pootte My Jewellery een afzonderlijke manuele picklijn neer. Het stapte over van een mixed SKU-benadering naar een single SKU-benadering. “Vroeger voerde een reachtruck de pallet naar het centrale plein. Daarop moest de medewerker op zoek naar de verschillende doosjes om de pallet mee te vullen. Om de efficiëntie op te krikken en de snelheid te verhogen, picken we de fast runners richting de winkels nu vanuit de voorraadlocaties”, vertelt Suzanne Hendriks. My Jewellery vergeleek het proces eerder al met crossdocking. Binnen het single SKU-opzet restte dan nog de keuze tussen gaasroosters en doorrolstellingen. “De optimale positionering vooraan in het rek spreekt ontegensprekelijk in het voordeel van doorrolstellingen. Toch kon die troef de hogere investeringskosten volgens onze ramingen onvoldoende compenseren. Dat verklaart meteen waarom we voor gaaslegborden hebben gekozen.”

Geek+

De absolute blikvanger in het magazijn is de robotoplossing van Geek+. Ook aan die technologiekeuze ging een intensieve marktstudie vooraf. “De AutoStore met driedimensioneel aluminium raamwerk kwam in aanmerking, maar de beschikbare magazijnoppervlakte bleek op basis van onze analyses te gering”, aldus Etienne Teunissen. Dat zou tot congestie van de voorraadbakken hebben geleid. Wat AGV-kasten betreft, vreesden we eenzelfde euvel. Geek+ bleek als ‘goods-to-person’ robotoplossing het best op maat van My Jewellery.”

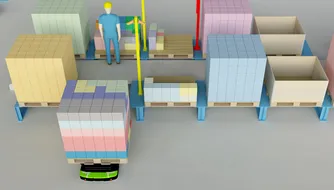

In de Geek+-magazijnzone navigeren 22 RS8 RoboShuttles zich door smalle gangpaden en magazijnstellingen, om in totaal 22.000 voorraadbakken verticaal te verplaatsen. De shuttles danken hun naam aan de destijds maximaal te bereiken hoogte van acht meter. Ondertussen biedt Geek+ ook shuttles met een bereik tot elf meter. Waar de RS8-shuttles vooral op de hoogte focussen, circuleren op de vloer dan weer 66 P40-shuttles met een hefmodule. Zij voeren de bakken op kruissnelheid aan vanuit de vier invoerlocaties en leveren de verzamelde goederen bij de pickstations af. Vanuit de werkstations picken medewerkers manueel de bestelde artikelen uit de door de shuttles aangevoerde bakken. De orderpickers plaatsen de goederen daarna in dozen die zich in ‘pick-to-light’-karren bevinden.

In de Geek+-magazijnzone navigeren 22 RS8 RoboShuttles zich door smalle gangpaden en magazijnstellingen.

Flexibiliteit en uitbreidingsmogelijkheden

De gekozen oplossing maximaliseert de magazijnruimte en elimineert loopafstanden voor de medewerkers. Etienne Teunissen beschouwt de flexibiliteit als een bijkomend argument. “My Jewellery groeit jaarlijks met dertig procent. Geek+ biedt de nodige flexibiliteit om op die expansie te anticiperen. Zo kan My Jewellery de installatie uitbreiden of verdere automatisering toevoegen. Eveneens is de integratie van een robotpicker bij het werkstation een valabele piste. Vandaag verloopt het transport naar de verpakkingslijnen met behulp van karren. In de toekomst maken we mogelijk de transitie naar een systeem met transportbanden en uitsorteerbanen. Een andere optie bestaat erin het aantal orderlijnen aan de werkstations binnen de bestaande configuratie uit te breiden. Mocht de groei van My Jewellery op een bepaald punt stagneren, dan genereert de huidige opstelling sowieso een jaarlijkse operationele kostenbesparing ten opzichte van een klassieke manuele configuratie.”

My Jewellery nam ook duurzaamheid nadrukkelijk mee in het magazijnproject. Het gebouw is BREEAM-gecertificeerd. “Dankzij onze nieuwe verpakkingsmachines gebruiken we beduidend minder karton”, stelt Suzanne Hendriks. “Tegelijk besparen we energie. Daarnaast hebben we sterk ingezet op een veilige en gezonde werkomgeving voor onze medewerkers.” Na een intensieve opstartperiode, waarbij enkele onvermijdelijke kinderziektes opdoken, raakt de robotopstelling op toerental. De supply chain manager stelt vast hoe de automatisering de activiteiten van My Jewellery naar een hoger niveau tilt.

My Jewellery maakt ook gebruik van zijn uitgebreide netwerk en sterke sociale mediakanalen om de voorraad van binnenuit aan te sturen. “De jaarlijkse ‘sample sale’ is een echte voltreffer en biedt ons de kans om extra items uit de voorraad te verkopen”, weet Suzanne Hendriks. “Hetzelfde geldt voor de kortingsacties op onze website.”

Tot slot geeft de supply chain manager aan dat ze de robots en automatisering niet beschouwt als een middel om het personeelsbestand te verkleinen. “We kampen met een schaarste op de arbeidsmarkt. Door de automatisering kunnen we onze mensen net efficiënter inzetten en zijn we minder vatbaar voor een tekort aan beschikbaar personeel. Tegelijk krijgen we meer controle over onze magazijnprocessen en kunnen we eenvoudiger opschalen wanneer gewenst.”

KD

Inloggen/registreren

Om deze content te lezen, moet u zich inloggen.

Log in of registeer nu via onderstaande knop en krijg toegang tot deze inhoud.