De business case achter AGV’s

Wat zijn automated guided vehicles waard binnen ons magazijn?

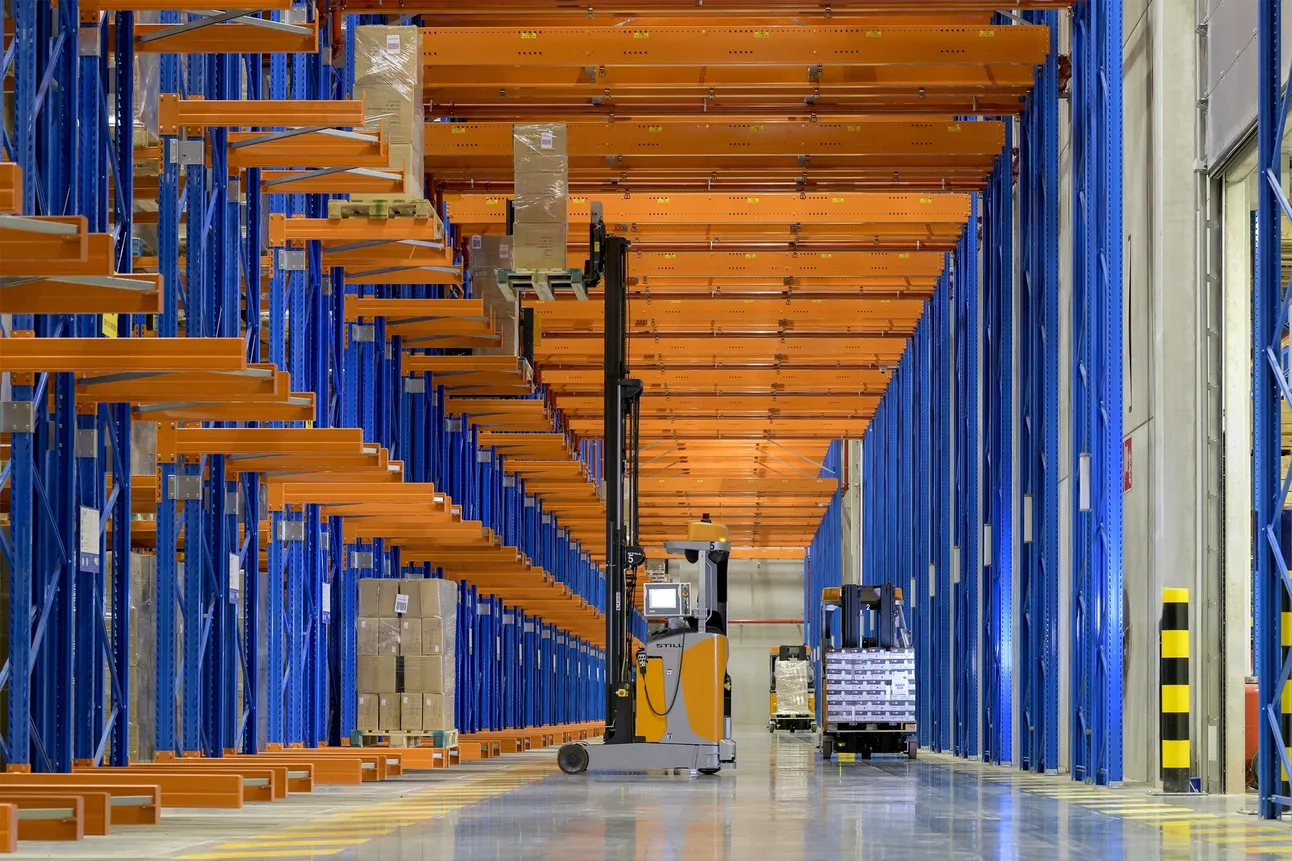

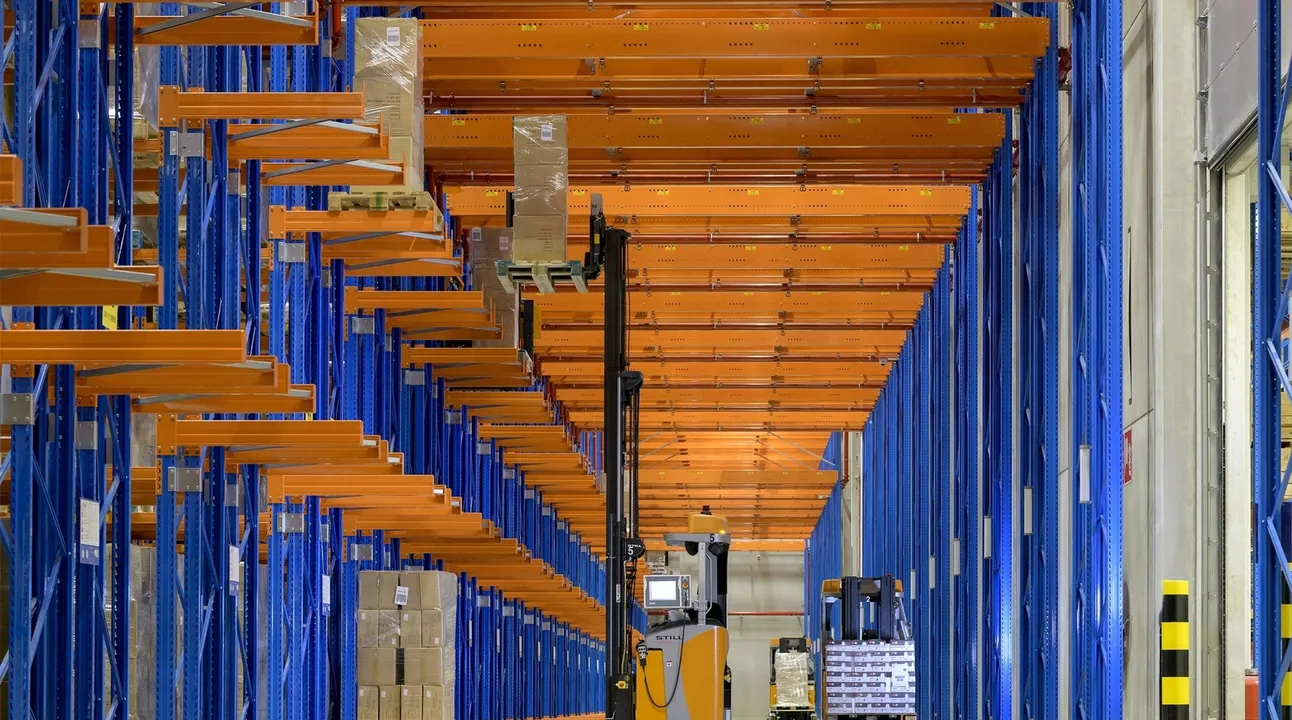

Terwijl heel wat robotiseringstechnologieën nog in hun kinderschoenen staan, zijn ‘automated guided vehicles’ – kortweg AGV’s – voor pallettransport al goed ingeburgerd in het huidige magazijnlandschap. Maar dat de technologie matuur is, maakt het nog altijd niet eenvoudiger om de juiste opportuniteiten te identificeren waarbij AGV’s de gewenste toegevoegde waarde brengen. Tijdens het Warehousing Community seminar van Value Chain gaf Noë van Bergen, head of Sales Mobile Automation bij Dematic, ons een overzicht van de evoluties in de AGV-markt evenals de aandachtspunten bij het uitwerken van een solide business case.

Steeds vaker worden AGV’s als alternatief voor de klassieke hef- en pallettrucks overwogen. “We merken dat het management almaar meer vraagt om ook eens de geautomatiseerde mogelijkheden te bekijken voordat er nieuwe trucks in huis worden gehaald”, stelt Noë van Bergen. “Bij material handling leveranciers als Dematic resulteert dat in een golf aanvragen van bedrijven die willen weten wat AGV’s voor hen kunnen betekenen. De relevantie van automatisering binnen hun magazijncontext toelichten, is voor ons dan ook een belangrijke taak geworden.”

Trends in geautomatiseerd pallettransport

Sinds het ontstaan van AGV’s is de onderliggende technologie sterk geëvolueerd, wat ze voor steeds meer bedrijven geschikt maakt. In den beginne werd er met inductiedraad gewerkt, waardoor de flexibiliteit van de systemen beperkt bleef. Die AGV’s werden destijds vooral op vaste trajecten ingezet, bijvoorbeeld van de productie naar het magazijn. Toen de AGV’s op basis van lasernavigatie hun intrede deden, nam hun populariteit sterk toe. Die toestellen maken gebruik van ingebouwde scanners en enkele reflectoren om op basis van triangulatie hun weg door het magazijn te vinden.

Met de evolutie van de technologieën vonden ook belangrijke verschuivingen in het type aanbieders plaats. In de jaren tachtig deden de traditionele AGV-leveranciers als het ware het pionierswerk met de lancering van volautomatische machines die vaak sterk gecustomiseerd werden naargelang de toepassing. Dat zorgt ervoor dat aan dergelijke toestellen vaak een hoog prijskaartje vastzit.

De laatste jaren zien we echter steeds meer heftruckfabrikanten op die markt springen met hybride trucks. Het grote voordeel van die trucks is dat ze niet enkel automatisch kunnen werken, maar ook door een medewerker bestuurd kunnen worden. Dat is handig op momenten dat er meer snelheid of een nog grotere flexibiliteit van het toestel gewenst is.

Noë van Bergen: “Je ziet ook steeds vaker dat heftruck- en automatiseringsspecialisten elkaar bewust opzoeken. De ontwikkelingen binnen onze organisatie zijn daar het schoolvoorbeeld van. De Kion-groep die onder meer de bekende heftruckmerken Still en Linde onder zijn vleugels heeft, haalde de afgelopen jaren met de overnames van Egemin Automation en Dematic heel veel AGV-expertise in huis. Het was voor Kion een slimme strategische zet om zijn aanbod hybride voertuigen te kunnen uitbreiden. Intussen is het bedrijf Egemin volledig versmolten binnen het merk Dematic om mee in die organisatie te acteren.”

Met de opkomst van de hybride voertuigen, is ook het toepassingsgebied voor automatisch geleide voertuigen aan het uitdeinen. Zo worden niet alleen pallettrucks en trekkers geautomatiseerd, maar zien we ook steeds vaker stapelaars en zelfs reachtrucks en smallegangentrucks volledig zelfstandig hun taken vervullen.

Kansen voor nieuwe technologieën

Innovaties op geautomatiseerde trucks

In lijn met de stijgende vraag naar meer automatische voertuigen, komen er ook meer vragen rond de onderliggende innovaties bij bedrijven als Dematic terecht. Een daarvan is welke de meest geschikte batterijtechnologie voor geautomatiseerde trucks is.

N. van Bergen: “Enerzijds hebben we de klassieke loodzuurbatterij, anderzijds de nieuwere, dure lithium-ionbatterij. Een voordeel dat bij lithium-ionbatterijen vaak naar voren wordt geschoven, is dat ze zeer snel en tussentijds geladen kunnen worden. Dat is ideaal voor toepassingen met een automatisch batterijlaadconcept. Toch mogen we die troef niet overschatten. Immers, aangezien er in lithium-ionbatterijen veel dure metalen steken, worden AGV’s vaak met lithium-ionbatterijen uitgevoerd met veel kleinere autonomie en grootte om de meerprijs te drukken. Hoewel de relatieve laadsnelheid voor lithium-ionbatterijen hoger ligt, blijkt de absolute laadsnelheid van de loodzuurbatterij vaak nog steeds superieur als gevolg van het verschil in batterijgrootte. Intelligent geprogrammeerde laadcycli samen met automatisch en gecontroleerd verbruik van vermogen resulteren bovendien in een significant langere levensduur van de loodzuurbatterij in vergelijking met manueel gebruik.”

“En laat de batterijlevensduur nu net een van de belangrijkste voordelen van de lithium-iontechnologie zijn. Het aantal gegarandeerde laadcycli ligt typisch rond het dubbele van het aantal keer dat men een klassieke loodzuurbatterij laadt. Ook dat voordeel moeten we met een korreltje zout nemen. Indien het lithium-ion alternatief kleiner wordt uitgevoerd, moet de batterij vaker worden geladen om dezelfde autonomie als van een loodzuurbatterij te krijgen. Wel in het voordeel van de lithium-ionbatterij speelt het feit dat die zo goed als geen onderhoud meer vereist. Het is maar de vraag of het totaal van die beperkte voordelen de forse meerprijs van een lithium-ionbatterij – die momenteel nog kan oplopen tot meer dan 10.000 euro per stuk, waard maakt.”

Een tweede veelbesproken technologie op automatische trucks is de SLAM-navigatie, wat staat voor ‘simultaneous localization and mapping’. Daarbij bepaalt het voertuig zijn positie door met behulp van camera’s of scanners in zijn omgeving patronen te herkennen. Zo heeft het AGV-systeem geen vooraf gemonteerde reflectorbakens nodig om zijn weg te vinden in een nieuwe lay-out. Daarnaast zijn er nog de voertuigen die volledig autonoom rijden. Dat wil zeggen dat het voertuig geen voorgedefinieerd pad volgt, maar dat het op basis van de actuele verkeerssituatie en obstakels autonoom kan beslissen hoe het beste rijdt. Zo’n voertuig is dus zelf in staat om alternatieve trajecten te nemen.

N. van Bergen: “Ook wij zijn volop bezig om toestellen met dergelijke nieuwe technologieën uit te rusten. Die technologieën worden steeds beter en bijgevolg ook steeds interessanter. Klanten verlangen industriële oplossingen van ons met extreme precisie en hoge betrouwbaarheid. Ook hier komt het er dus op aan te achterhalen of bepaalde technologieën de gewenste toegevoegde waarde bieden. Uiteindelijk is het belangrijk om te beseffen dat je als gebruiker niet in machines investeert, dan wel in een totaalsysteem dat een bepaalde throughput en KPI’s zal moeten bereiken.”

Innovaties achter geautomatiseerde trucks

Binnen die systeemgedreven benadering spelen naast innovatieve technologieën op de trucks ook innovaties binnen het achterliggende systeem een rol.

N. van Bergen: “Denk bijvoorbeeld aan ‘cloud enabled diagnostics’. AGV’s worden via een ‘traffic control software’ aangestuurd. Dat systeem registreert ook continu wat welke machine aan het doen is. Door alle loggings in de cloud te trekken, kun je de bezettingsgraad van je vloot zien maar ook preventieve analyses uitvoeren. Als één voertuig bijvoorbeeld vaker obstakels detecteert dan de rest van de vloot, kan een medewerker een automatisch bericht krijgen met de instructie om te kijken of er bijvoorbeeld stof op de veiligheidsscanner zit. Omdat een systeem 24/7 draait, vallen zulke patronen voor systeemgebruikers niet op. Aan de conclusies die de software trekt op basis van de verzamelde data, kun je heel veel nuttige, preventieve acties koppelen.”

Noë van Bergen benadrukt ook het belang van een geïntegreerde aanpak: “Bij dergelijke projecten moeten we beseffen dat de grootste winst in een vernuftig design van het systeem zal zitten. Om ervoor te zorgen dat dat ontwerp optimaal is, is het dan ook erg zinvol om – voordat het project wordt gerealiseerd – een simulatie uit te voeren. Daarin worden dan de karakteristieken van de toekomstige applicatie gekopieerd in termen van transportmatrixen, pick-uppoints, droppoints, enzovoort.”

Op die manier krijg je een veel beter beeld van wat het systeem binnen jouw specifieke operaties kan en wat niet. Zo’n tool legt meteen ook de bottlenecks van bepaalde concepten bloot. Tegenwoordig bestaan er zeer geavanceerde simulatietools om dat op een betrouwbare manier te kunnen doen.

N. van Bergen: “Zonder simulatie is die oefening veel lastiger. Je weet bijvoorbeeld wel hoeveel transporten een machine per uur aankan, maar wat de interactie is op punten waar verschillende transportstromen samenkomen, is veel moeilijker in te schatten. Een simulatie geeft ook goed weer vanaf wanneer het geen zin meer heeft om extra voertuigen toe te voegen. Het is een misvatting dat je tweehonderd transporten met twintig voertuigen kunt doen wanneer je honderd transporten met tien voertuigen aankunt. Op een bepaald moment zal er namelijk saturatie optreden en zal de gemiddelde productiviteit per machine verlagen.”

Wanneer zijn AGV’s wenselijk?

Aangezien de technologieën steeds beter en de mogelijkheden steeds breder worden, is het niet onlogisch dat steeds meer bedrijven geneigd zijn voor een geautomatiseerde transportoplossing te kiezen. “Toch mogen we ons door al die nieuwe technologieën niet laten verblinden”, waarschuwt Noë van Bergen. “Het gebeurt wel eens dat een bedrijf naar ons stapt met de vraag naar pakweg een AGV met een lithium-ionbatterij en op basis van SLAM-technologie. Als je dan vraagt waarom het dat toestel wil, blijkt daar geen gefundeerde business case achter te steken.”

Om bedrijven alvast in de goede richting te helpen, geeft Noë van Bergen een aantal drivers mee die een positieve invloed hebben op de return on investment van een systeem met geautomatiseerde voertuigen.

- Het aantal shifts

Het is ideaal wanneer een geautomatiseerde vloot 24/7 kan draaien. Investeren in machines die maar één shift hoeven te werken, maakt de business case meteen minder interessant.

- De continuïteit van stromen

Geautomatiseerde vloten zijn vooral geschikt voor continue stromen. Als je vaak met extreme pieken te kampen hebt, is het lastig om daar je automatisering op af te stemmen. Goed definiëren wat het systeem moet aankunnen en welke stromen je beter uit het automatiseringsproject laat (en dan bijvoorbeeld manueel opvangt), is ongetwijfeld een van de belangrijkste uitdagingen tijdens dergelijke projecten.

- De grootte van de vloot

Bedrijven die weinig voeling met automatisering hebben, starten het liefst met een pilootproject om ervaring op te bouwen. Maar intussen zijn AGV-systemen voldoende matuur om vooraf te kunnen inschatten wat ze wel en niet aankunnen. Aangezien de vaak significante overheadkosten (projectleiding, engineering, softwareprogrammatie, projectduur, enz.) los staan van het aantal voertuigen, is het interessanter om alle moed bijeen te schrapen en niet met één enkel voertuig, maar met een volwaardige vloot te starten. Een simulatie vooraf kan hierbij het nodige vertrouwen geven.”

- Kwaliteit van ladingen en de omgeving

Een geautomatiseerde vloot kan doorgaans met verschillende ladingtypes werken, maar de kwaliteit daarvan moet wel goed zijn. Als er veel ladingen op transportdragers in bedenkelijke staat binnenkomen en als dat probleem niet kan worden beheerst, wordt het moeilijk om daar automatisering op los te laten. Ook een oneffen vloer, een te hoge vochtigheidsgraad of te veel stof kan problemen geven en voor meerkosten – en dus een minder gunstige ROI –zorgen.

- Arbeidskosten

Met de kans om een open deur in te trappen: hoge arbeidskosten zijn een zeer belangrijke driver om te gaan automatiseren. Daarmee bedoelen we niet enkel de loonkosten, maar ook de kosten van afwezigheden, enzovoort. Ook als het moeilijk is om mensen te vinden voor je operaties, pleit dat voor automatisering, die je een hogere betrouwbaarheid en continuïteit kan garanderen.

- Nood aan procescontrole en diagnostiek

Deze elementen zijn weliswaar minder financieel kwantificeerbaar, maar als je processen beter wil controleren, kunnen ze wel een rol spelen bij de beslissing om al dan niet in een geautomatiseerde vloot te investeren.

- Veiligheid van mensen en infrastructuur

Ook deze zaken zijn moeilijker kwantificeerbaar, maar kunnen wel een driver zijn. Als je wat koste wat het kost wil vermijden dat producten beschadigd bij de klant aankomen, dan geeft dat een geautomatiseerde vloot een streepje voor. De kans is ook een stuk kleiner dat automatische voertuigen in aanvaring komen met voetgangers, andere voertuigen of je infrastructuur. Bovendien werkt een geautomatiseerde vloot als katalysator om de omgeving schoon te houden, zodat de voertuigen ongehinderd kunnen werken.

Tot slot, iets waar je als bedrijf ook rekening mee moet houden, is dat het een stuk langer duurt om een AGV-vloot dan om klassieke trucks in gebruik te nemen. “De gemiddelde doorlooptijd van een AGV-project – tussen bestelling en oplevering – bedraagt negen à tien maanden. Bij complexe systemen loopt dat op tot een jaar”, weet Noë van Bergen. “Bovendien duurt het doorgaans minimum zes maanden om de opportuniteiten te onderzoeken en voordat een klant effectief de beslissing neemt om in een automatiseringsproject te stappen. In die periode zal een leverancier bijvoorbeeld verschillende mogelijke concepten uitwerken, om uiteindelijk de meest geschikte oplossing op tafel te krijgen. Als je een geautomatiseerde vloot wil, doe je er dus goed aan zijn komst grondig voor te bereiden.”