Cobots halen meer uit mensen

Universal Robots belicht snelgroeiende markt

Terwijl de voordelen van robots genoegzaam bekend zijn, rijzen rond de toegevoegde waarde van collaboratieve robots – kortweg cobots – nog vaak vragen. Toch wint de cobot de laatste jaren wereldwijd snel aan populariteit. Dat blijkt ook uit de sterke groei van Universal Robots, dat vandaag bijna de helft van de wereldwijde cobotmarkt in handen heeft. Vooral het feit dat de cobot nauw met mensen kan samenwerken, speelt steeds meer in zijn voordeel. Tijd voor een verhelderend gesprek over een markt in volle evolutie met Christian Janse, sales manager bij Universal Robots Benelux.

Net zoals veel andere wereldspelers is ook Universal Robots bescheiden gestart. In 2005, lang voordat het woord cobot over de tongen rolde, ontwikkelden enkele Deense studenten een lichtgewicht robot die veilig naast mensen kon werken. Twee jaar laten richtten ze met behulp van een investeerder hun eigen bedrijf op. In 2008 verkocht de cobotpionier zijn eerste cobot. Het was Linatex, een leverancier van technische kunststoffen en rubber, die met de cobot de CNC-machinezorg ging ondersteunen.

Na die eerste implementatie volgden vele andere. Intussen heeft Universal Robots wereldwijd zo’n 44.000 cobots in vier verschillende maten geïnstalleerd. Vandaag is de organisatie met 29 kantoren en 740 medewerkers in 20 landen vertegenwoordigd. Daarnaast heeft de producent met circa 1100 partners een uitgebreid ecosysteem uitgebouwd.

Cobots versus robots

VCM: Voor de cobotleken onder ons: wat zijn nu de belangrijkste karakteristieken van een collaboratieve robot?

Christian Janse: “Doorgaans kunnen cobots zonder hekwerk of afschermingen veilig samenwerken met mensen. Ze hebben dus heel weinig plaats nodig om hun werk te kunnen doen. Een ingebouwd veiligheidssysteem zorgt ervoor dat de cobot automatisch zijn taak neerlegt als hij met een medewerker in contact komt. Een ander kenmerk is dat cobots heel snel inzetbaar zijn. Een cobot heb je al in enkele dagen tijd operationeel, terwijl je bij een klassieke robot toch op enkele maanden moet rekenen. ‘Plug & produce’, zeg maar. Dat komt vooral omdat cobots heel makkelijk te programmeren zijn. Het meest gebruikelijk is dat een medewerker de cobot toont wat hij moet doen In dat geval is er zelfs geen programmeerervaring vereist. In tegenstelling tot een gewone robot, kun je een cobot gemakkelijk voor verschillende taken inzetten. Zo kun je hem ’s morgens een bepaalde taak laten uitvoeren en ’s middags een andere. Per cobot kun je dan verschillende knoppen voorzien, waarachter telkens een taak geprogrammeerd zit. Met één enkele klik kun je vervolgens de gewenste taak aan de cobot toekennen.”

VCM: In welke mate zien jullie de vraag naar cobots toenemen?

C. Janse: “Vooral de laatste jaren zien we een opvallende versnelling van de groei. Toch vertegenwoordigen cobots vandaag nog maar 2% van de wereldwijde robotmarkt. Dat is frappant, aangezien 97% van de bedrijven wereldwijd kleine en middelgrote organisaties zijn. Zij beschikken vaak niet over de middelen om te investeren in robots, die gewend zijn om heel snel grote volumes producten te verwerken. De flexibele cobot daarentegen is veel beter inzetbaar in bedrijven met een beperktere schaalgrootte. Door zijn beperkte omvang is hij ook veel betaalbaarder dan een klassieke robot. Zo heb je voor 20.000 à 40.000 euro – afhankelijk van de functionaliteit – al je eigen cobot.”

VCM: Hoe verwachten jullie dat de markt van de cobots in de toekomst verder zal evolueren?

C. Janse: “De toekomst kunnen we zeker rooskleurig noemen. Vorig jaar bedroeg de markt voor cobots 500 miljoen euro. De verwachting is dat die tegen 2025 tien keer zo groot zal zijn. Zelfs als die cijfers door economische omstandigheden wat getemperd worden, spreken we nog van een enorme marktgroei.”

Cobots effenen weg naar Industrie 5.0

VCM: Zien jullie in de toekomst ook de verhouding robots-cobots wijzigen?

C. Janse: “Aangezien de toekomst nog meer collaboratief wordt, zal het aandeel cobots zeker toenemen. Wij spreken ook wel over Industry 5.0, waarbij de menselijke factor een prominente rol opneemt bij de verdere automatisering. We mogen overigens niet vergeten dat slechts 10% van alle werkzaamheden volledig te automatiseren valt. Verder worden producten steeds complexer en worden ze steeds vaker op maat gemaakt. Productieposten moeten dan ook vaker verschillende taken aankunnen, waarvoor een cobot beter geknipt zal zijn dan een robot. Concreet wordt voorspeld dat 30% van de robots die in 2027 worden verkocht, cobots zullen zijn. Maar dat wil niet zeggen dat er minder andere robots zullen worden verkocht. Integendeel, ook die markt zal verder blijven stijgen.”

VCM: Hoe moeten we de samenwerking tussen cobots en mensen precies zien?

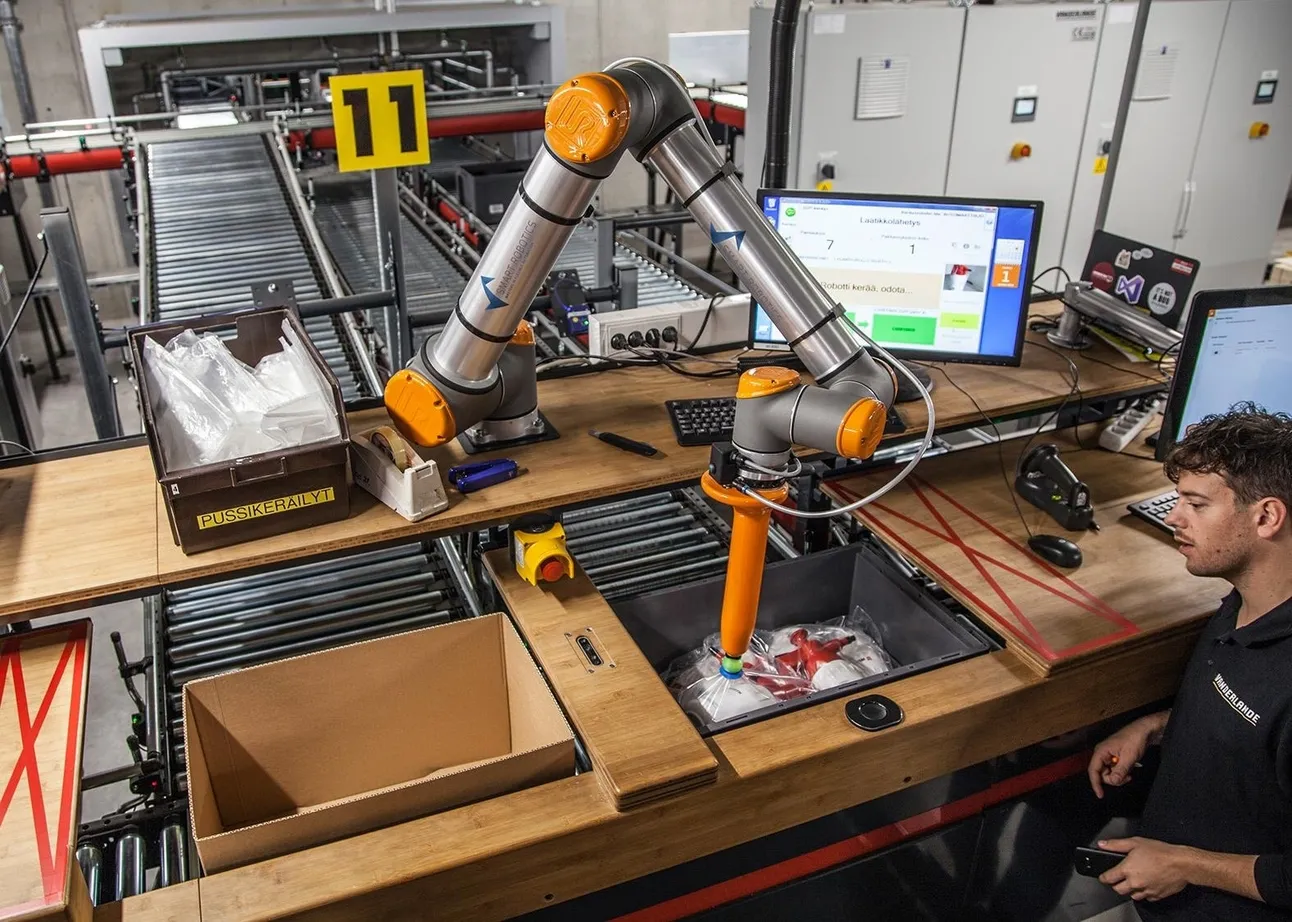

C. Janse: “In orderpickomgevingen kun je bijvoorbeeld makkelijk te picken items aan een station met cobot toewijzen, terwijl de moeilijker te behandelen items naar een station met een medewerker gaan. Als we over assemblageactiviteiten spreken, kan het interessant zijn in een maatwerkbedrijf (nvdr, vroeger: ‘beschutte werkplaats’) de makkelijke, snel uit te voeren taken aan een medewerker toe te kennen, terwijl de cobot het precisiewerk op zich neemt. Op die manier vermijd je dat er achteraf te veel stuks worden afgekeurd. Maar het kan ook omgekeerd. Voor laswerk, bijvoorbeeld, kun je het ‘snelle werk’ aan een cobot geven, terwijl de lasser zich dan weer op het precisiewerk kan focussen. Gezien de schaarste aan goede lassers kan de cobot een oplossing zijn om enerzijds de productiviteit per medewerker en anderzijds ook de jobtevredenheid te verhogen, aangezien de medewerker een assistent krijgt om het zwaarste en minst interessante werk voor hem te doen. Uit onderzoek blijkt trouwens dat als mens en machine samenwerken, de productiviteit 85% hoger ligt dan wanneer ze de taken los van elkaar zouden doen.”

VCM: Cobots kunnen dus ook helpen om het toenemende tekort aan vakmensen op te vangen?

C. Janse: “Klopt. Veel gespecialiseerde medewerkers zijn bovendien niet meer van de jongste, waardoor ze het lastig hebben met zwaardere taken. Aangezien je die aan de cobot kunt uitbesteden, zal de medewerker zijn werk langer met voldoening kunnen uitvoeren. De medewerkers en de cobots doen dus allebei waar zij het best in zijn. Dat is ook waar Industrie 5.0 in onze visie voor staat.”

VCM: Nog vaak zien medewerkers robots als een bedreiging voor hun job. Geldt dat ook voor cobots?

C. Janse: “Het is een feit dat medewerkers aanvankelijk vaak sceptisch zijn. Wel aanvaarden ze een cobot sneller dan een robot. Dat komt voor een stuk omdat de ‘aaibaarheidsfactor’ bij een cobot hoger ligt. Verder kunnen de medewerkers er gemakkelijk zelf mee experimenteren. De acceptatie verhoogt nog als ze merken dat de cobot de minder aangename taken van hen overneemt. Na verloop van tijd gaan medewerkers soms zelfs extra toepassingen voorstellen. Zeker in het geval van jonge mensen – die het fijn vinden om met innovatieve ontwikkelingen aan de slag te gaan – kunnen cobots een manier zijn om hen aan je bedrijf te binden.”

Coronacrisis als katalysator?

VCM: Welke invloed heeft de coronacrisis op de vraag naar cobots?

C. Janse: “In het voorjaar stokte de vraag gezien de grote onzekerheid die op ons afkwam. Voor een deel kwam dat ook omdat dat integratoren eerst hun demorobots ging uitleveren om werkkapitaal te besparen. Maar tegen de zomer heeft de vraag zich helemaal herpakt. In juli hebben we zelfs 2,5 keer zoveel omzet geboekt tegenover dezelfde maand vorig jaar. Sinds de coronacrisis zoeken bedrijven nog actiever naar oplossingen waar mensen en machines – no social distancing needed – elkaar kunnen aanvullen. Verder zorgt de toenemende onzekerheid in de supply chain er al een tijdje voor dat steeds meer productie- en logistieke activiteiten terugkeren naar waar de afzetmarkt zich bevindt. De coronacrisis zal die trend naar ‘reshoring’ enkel versterken. Maar we weten allemaal dat arbeidskrachten in België niet alleen schaars, maar ook duur zijn. Cobots kunnen de taken met weinig toegevoegde waarde opnemen, zodat de arbeidskosten binnen de perken blijven. We verwachten dan ook niet dat de coronacrisis een negatieve impact op de cobotmarkt zal hebben, eerder het tegendeel.”

Mogelijkheden en beperkingen

VCM: De technologische ontwikkelingen staan niet stil. Welke evoluties hebben cobots de voorbije jaren doorgemaakt?

C. Janse: “Twee jaar geleden heeft Teradyne, het moederbedrijf van Universal Robots, MiR overgenomen. Dat heeft de mogelijkheden van onze cobots nog vergroot. Terwijl wij onze cobottechnologie leveren, is MiR gespecialiseerd in AMR-technologie (autonome mobiele systemen). Dat zorgt ervoor dat we nu binnen ons eigen ecosysteem perfect autonoom rijdende cobots kunnen leveren. In maart hebben we trouwens 33 miljoen euro geïnvesteerd in een nieuwe hub in het Deense Odense, waar zowel UR als MiR zijn thuisbasis krijgt.

Dankzij de sterk evoluerende visietechnologie kunnen cobots die orderpicken, ook steeds beter producten herkennen. Dat maakt het mogelijk steeds meer verschillende producten met een cobot te verzamelen.”

VCM: We mogen ervan uitgaan dat ook de mogelijkheden om producten te grijpen continu verbeteren?

C. Janse: “De ontwikkelingen op dat vlak zijn amper bij te houden. Die stimuleren we bovendien sterk binnen ons UR+ ecosysteem. Via dat softwareplatform kunnen derden producten voor UR-cobots ontwikkelen. Dat kan bijvoorbeeld gaan om grijpers, visietechnologie en allerlei accessoires. In elk werelddeel neemt een divisie al die ontwikkelingen onder de loep. Voor Europa is dat onze afdeling in München. Daar testen we onder andere of we te maken hebben met industriële kwaliteit en of er geen bugs zitten in softwarecomponenten. Wordt het product UR+-gecertificeerd, dan komt het op onze website terecht. Daar kunnen gebruikers het product bestellen om er ‘plug & play’ hun cobot mee uit te rusten. Intussen staan er zo’n 400 accessoires online. Daarnaast werken de 3000 ontwikkelaars die actief zijn op het platform continu aan nieuwe zaken.”

VCM: Welke rol speelt de opmars van artificiële intelligentie bij de evolutie van cobots?

C. Janse: “Als we over AI in cobots spreken, hebben we het vooral over allerhande sensoren (geluid, temperatuur, licht, …) en visiesystemen. Met behulp daarvan kan de cobot de juiste acties ondernemen. Die zaken worden meestal in nauwe samenwerking met de integrator opgezet. Het gaat dan doorgaans over lerende systemen, die steeds beter worden naarmate ze een taak meer in de vingers krijgen. Maar ik geef toe dat het AI-aspect zeker nog niet in elke applicatie even goed tot zijn recht komt. Dat is nog een reden waarom een goede samenwerking met de medewerker zo belangrijk is.”

VCM: Ongetwijfeld zijn er ook omgevingen waar een cobot niet tot zijn recht komt. Wanneer raden jullie af om een cobot in huis te halen?

C. Janse: “Een cobot is vooral interessant omwille van zijn flexibiliteit. Als we over hoge productiesnelheden spreken, dan kan een cobot niet meer volgen. De meeste cobots behandelen zes à tien stuks per minuut, afhankelijk van de complexiteit. Bij snelheden van twintig handelingen per minuut adviseer ik eerder om naar de klassieke robots te kijken. Daarnaast zijn er grenzen aan wat een cobot kan tillen. Ze zijn geschikt voor producten die niet meer dan 16 kilogram wegen en ze hebben een beperkte actieradius. In theorie kunnen we de capaciteit wel verhogen – en daar is zeker vraag naar – maar we moeten ook rekening houden met de veiligheid. Hoe zwaarder de producten, hoe hoger het risico als er iets fout loopt. Als Deens bedrijf zijn we erg begaan met het veiligheidsaspect. Mochten we ingaan op de vraag naar een hogere capaciteit, dan zullen we dat op een zeer doordachte manier doen.”

VCM: In de gevallen waar de cobot wel toegevoegde waarde biedt, wat is de gemiddelde terugverdientijd?

C. Janse: “Gemiddeld bedraagt die iets meer dan tien maanden. Werk je in meerdere shifts, dan zal de terugverdientijd uiteraard korter zijn.”

VCM: Stel, ik wil als bedrijf weten of een cobot interessant kan zijn voor mijn operaties. Waar begin ik dan het best?

C. Janse: “Wil je weten wat een cobot voor je business kan betekenen, dan raad ik aan een integrator te benaderen. Daarvan hebben wij er momenteel vijftig in de Benelux. Wat de eigenlijke implementatie betreft, kun je uiteraard aan de integrator vragen om die voor jou uit te voeren. Maar als je een technische afdeling in huis hebt, kun je de cobot ook zelf implementeren. Pick & pack- en palletiseeroplossingen zijn vrij makkelijk zelf op te zetten. Of je laat de eerste cobot door de integrator installeren en de volgende installeer je zelf. Via onze website kun je trouwens een gratis opleiding van anderhalf uur volgen om een cobot te leren programmeren, zelfs al heb je hem nog niet in huis. Via een simulatieprogramma kun je dan het resultaat bekijken. Zo krijg je al meteen een beeld van wat je mag verwachten. Door veel informatie en transparantie rond de cobot te bieden, willen we voor bedrijven de drempel om met cobots te experimenteren verder verlagen.”